La inestabilidad de la potencia en los equipos láser no es solo una molestia, sino que puede detener la producción, comprometer la precisión y acortar la vida útil de los componentes. Ya sea que trabaje con CO₂Ya sea con láseres de fibra o de estado sólido, un enfoque sistemático para diagnosticar y reparar pérdidas o fluctuaciones de potencia permitirá que su sistema vuelva a funcionar rápidamente. A continuación, detallamos cada paso, desde la inspección inicial hasta la verificación final, para ayudarle a solucionar problemas de rendimiento errático y restablecer un rendimiento estable.

1. Comprenda los síntomas

Antes de sumergirse en las reparaciones, caracterice claramente el problema:

Disminución gradual del poder:La producción disminuye lentamente a lo largo de días o semanas.

Caída repentina de potencia:Una caída brusca de la salida durante un corte o pulso.

Fluctuación intermitente:La tensión sube y baja de forma impredecible.

Inconsistencia de inicio:La potencia máxima solo se alcanza después de varios reinicios.

Registrar estos patrones (incluso cuándo ocurren, bajo qué carga y cualquier código de error que los acompaña) guía su ruta de resolución de problemas y evita esfuerzos desperdiciados.

2. Verifique la fuente de alimentación

A. Voltaje de red y de entrada

Medir el voltaje de entrada

Utilice un multímetro de verdadero valor eficaz para confirmar que el voltaje de red de sus instalaciones esté dentro del ±5 % de la entrada nominal del láser.

Inspeccionar la protección del circuito

Revise los fusibles, disyuntores y protectores contra sobretensiones para detectar señales de disparo, corrosión o decoloración relacionada con el calor.

B. Módulos de alimentación internos

Bus de CC y rieles de alta tensión

Con el sistema encendido, mida cuidadosamente los rieles de voltaje clave (por ejemplo, +48 V, +5 V, ±12 V) contra las especificaciones de fábrica.

Estado del condensador

Busque condensadores electrolíticos abultados o con fugas en las placas de alimentación. Un medidor de capacitancia puede confirmar la degradación.

Consejo:Siga siempre los procedimientos de bloqueo y etiquetado y descargue los condensadores de alto voltaje antes de realizar la prueba.

3. Inspeccione la fuente de la bomba

En los láseres bombeados por diodos y lámparas de destello, el módulo de bombeo controla directamente la potencia de salida.

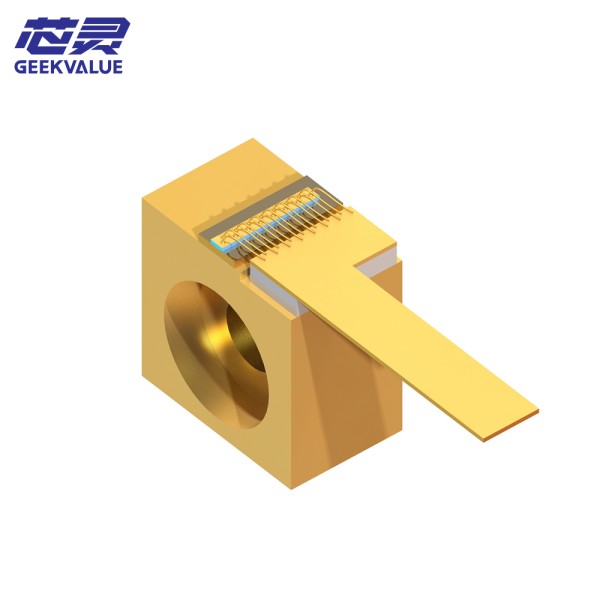

A. Láseres de diodo (sistemas de fibra y barra de diodo)

Corriente de diodo: Mida la corriente directa; debe coincidir con el amperaje especificado en condiciones sin carga.

Control de temperaturaVerifique los valores de ajuste del enfriador termoeléctrico (TEC) y la temperatura real del módulo. La eficiencia y la vida útil del diodo se ven afectadas si la temperatura varía más de ±2 °C.

Integridad del conector:Asegúrese de que las coletas de fibra o las uniones de soldadura de la barra de diodos no muestren grietas, decoloración o tensión mecánica.

B. Sistemas de lámparas de destello (Nd:YAG, rubí)

Voltaje de carga por pulsos:Utilice una sonda de alto voltaje para confirmar que el banco de capacitores se carga al voltaje correcto antes de cada destello.

Estado de la lámpara:Las envolturas de las lámparas descoloridas o ennegrecidas indican contaminación por gas y una eficiencia de bombeo reducida.

4. Evaluar el enfriamiento y la estabilidad térmica

El calor es el culpable silencioso de muchos problemas de energía. Una refrigeración deficiente puede forzar el sistema a entrar en modo de protección térmica, limitando la potencia para evitar daños.

Caudal de refrigerante

Para los láseres refrigerados por agua, mida el flujo con una rueda de paletas o un medidor de flujo ultrasónico.

Diferencial de temperatura

Registre las temperaturas del refrigerante de entrada y salida. Un aumento superior al máximo indicado por el fabricante (a menudo de 5 a 10 °C) indica canales bloqueados o fallas en los enfriadores.

Unidades refrigeradas por aire

Inspeccione los ventiladores para verificar que las RPM sean las adecuadas y limpie los filtros de aire o los disipadores de calor para restablecer el flujo de aire.

5. Compruebe los componentes de la trayectoria del haz

Las pérdidas ópticas, causadas por ópticas sucias o desalineadas, pueden imitar una fluctuación de potencia en la salida.

Ventanas y lentes protectoras

Retire y limpie con solventes de grado óptico; reemplácelo si está picado o rayado.

Espejos y divisores de haz

Verifique la alineación con tarjetas de alineación o visores de haz; incluso una inclinación de 0,1° puede reducir el rendimiento en varios porcentajes.

Conectores de fibra (láseres de fibra)

Inspeccione los extremos con un microscopio de fibra; vuelva a pulir o reemplace los conectores que muestren daños.

6. Revisar la electrónica de control y el software

Los láseres modernos se basan en bucles de retroalimentación para regular la salida. Los errores de software o del sensor pueden generar una aparente inestabilidad de la potencia.

Calibración del sensor

Verifique las lecturas del fotodiodo o la termopila con un medidor de potencia externo.

Configuración de firmware y parámetros

Asegúrese de que las ganancias del lazo PID y las tasas de rampa de potencia no se hayan modificado accidentalmente. Restablezca las configuraciones correctas si es necesario.

Registros de errores

Exporte registros del sistema para identificar fallas recurrentes (como “corriente de la bomba fuera de rango” o “disparo térmico”) y abordar las causas raíz.

7. Pruebas finales y validación

Después de las acciones correctivas, verifique que el sistema entregue energía constante en todo su entorno operativo:

Estabilidad sin carga:Mida la potencia de salida en ralentí para confirmar la consistencia de la línea de base.

Prueba de cargaEjecute trabajos representativos de corte o soldadura mientras registra la potencia en tiempo real. Busque desviaciones superiores al ±2 % de la potencia nominal.

Quemadura de larga duración:Opere el láser a alta potencia durante varias horas para garantizar que no haya deriva térmica ni fatiga de los componentes.

Documente todas las mediciones antes y después, junto con los componentes reparados o los ajustes modificados. Este registro no solo confirma la reparación, sino que también facilita la resolución de problemas en el futuro.

8. Medidas proactivas para prevenir la recurrencia

Auditorías eléctricas programadas:Controles trimestrales de calidad de red y de líneas de alimentación internas.

Disponibilidad de repuestos:Mantenga los artículos críticos (módulos de diodos, lámparas de destello, capacitores, filtros de enfriamiento) en el estante.

Capacitación de operadores:Enseñe al personal a detectar señales de advertencia tempranas, como ruidos inusuales en el ventilador o ligeras caídas de energía, antes de que se agraven.

Controles ambientales:Mantenga la temperatura y la humedad estables en el recinto del láser para reducir la tensión en los componentes electrónicos y la óptica.

Siguiendo este flujo de trabajo estructurado de diagnóstico y reparación, identificará y resolverá rápidamente problemas de pérdida o fluctuación de potencia en cualquier sistema láser. Una documentación consistente, combinada con revisiones preventivas programadas, transforma las reparaciones reactivas en mantenimiento proactivo, manteniendo sus láseres funcionando a plena potencia con un tiempo de inactividad mínimo.