Zasada działania ASM die bonder AD50Pro obejmuje głównie ogrzewanie, walcowanie, system sterowania i urządzenia pomocnicze. W szczególności:

Ogrzewanie: Maszyna do klejenia matryc najpierw podnosi temperaturę obszaru roboczego do wymaganej temperatury utwardzania za pomocą ogrzewania elektrycznego lub innych środków. System ogrzewania zazwyczaj składa się z grzałki, czujnika temperatury i sterownika, aby zapewnić prawidłową kontrolę temperatury.

Walcowanie: Niektóre maszyny do łączenia matryc są wyposażone w system walcowania, który kompresuje materiał podczas procesu utwardzania. Pomaga to poprawić efekt łączenia matryc, wyeliminować pęcherzyki i poprawić przyczepność materiału.

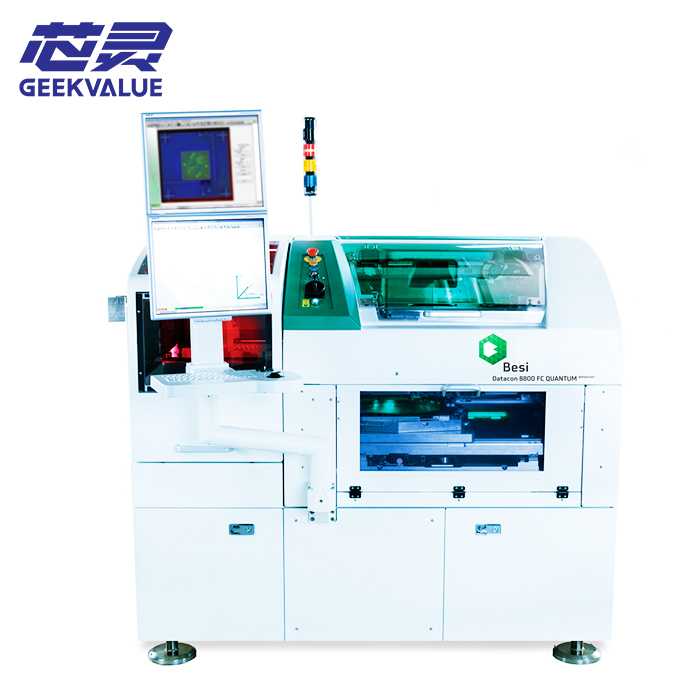

System sterowania: Maszyna do łączenia matryc ma zazwyczaj automatyczny system sterowania, aby osiągnąć precyzyjne łączenie matryc poprzez kontrolowanie temperatury, walcowania i innych parametrów. Pomaga to zapewnić stabilność i spójność procesu produkcyjnego.

Sprzęt pomocniczy: Maszyna do klejenia matrycowego jest również wyposażona w inny sprzęt pomocniczy, taki jak wentylatory i urządzenia chłodzące, które służą do przyspieszenia chłodzenia materiału podczas procesu utwardzania, a tym samym zwiększenia wydajności produkcji.

Ponadto, konkretny proces obsługi i konserwacji urządzenia do klejenia matryc musi uwzględniać następujące kwestie:

Struktura mechaniczna i konserwacja: W tym konserwacja i regulacja komponentów, takich jak kontrolery chipów, wyrzutniki i osprzęt roboczy. Na przykład wyrzutnik składa się głównie z kołków wyrzutnika, silników wyrzutnika itp., a uszkodzone części należy regularnie sprawdzać i wymieniać.

Ustawienie parametrów: Przed rozpoczęciem pracy należy wyregulować system PR materiału roboczego i ustawić program. Nieprawidłowe ustawienie parametrów może powodować wady, takie jak parametry pobierania płytek, parametry rozmieszczenia kryształu stołu i parametry trzpienia wyrzutnika, które należy wyregulować do odpowiedniej pozycji.

System przetwarzania rozpoznawania obrazu: Maszyna do klejenia matryc jest również wyposażona w system PRS (system przetwarzania rozpoznawania obrazu) umożliwiający dokładną identyfikację i obróbkę materiału roboczego.