Sony SMT feeder is een belangrijk onderdeel van de Sony SMT machine, gebruikt voor automatische voeding in het SMT (surface mount technology) productieproces. De belangrijkste functie van de feeder is het monteren van de SMD (surface mount components) op de feeder voor de SMT machine, om zo een efficiënte en nauwkeurige componentplaatsing te bereiken.

Typen en specificaties

Er zijn veel verschillende typen Sony SMT-feeders, waaronder de volgende:

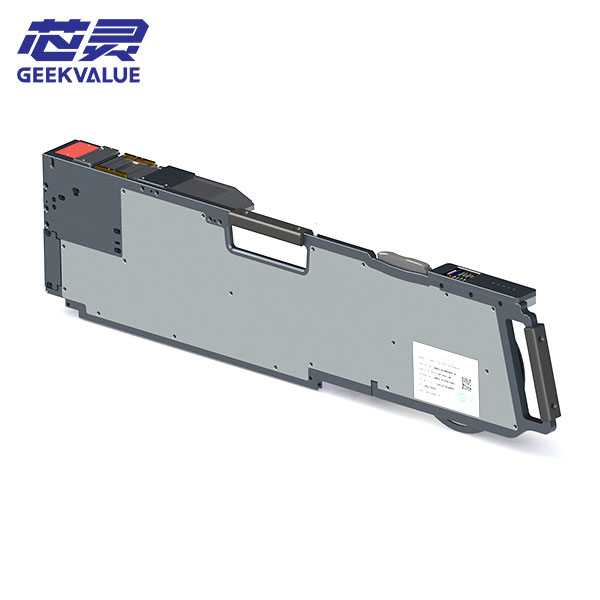

Tape feeder: Dit is het meest gebruikte type feeder, met verschillende specificaties zoals 8mm, 12mm, 16mm, 24mm, 32mm, 44mm en 52mm. De stripafstand heeft verschillende opties zoals 2mm, 4mm, 8mm, 12mm en 16mm, en het materiaal kan papier of plastic zijn. Tube feeder: Geschikt voor componenten zoals PLCC en SOIC, het heeft de kenmerken van goede bescherming van componentpennen, maar slechte stabiliteit en standaardisatie, en lage productie-efficiëntie.

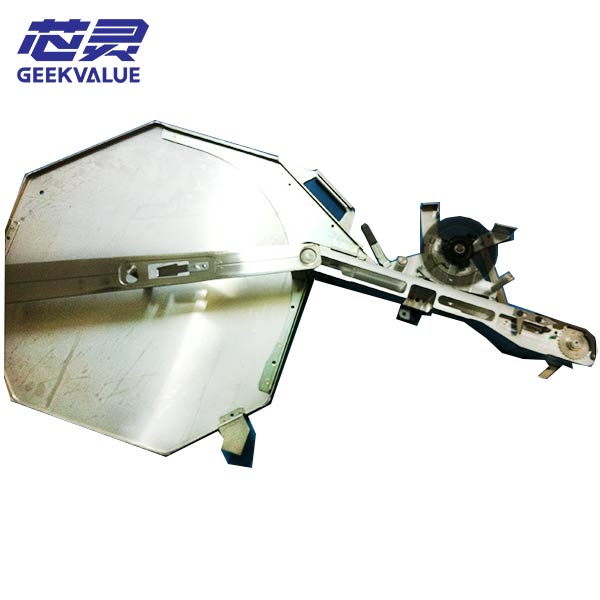

Dozenvoeder: Ook bekend als trilvoeder. Geschikt voor apolaire rechthoekige en cilindrische componenten, maar niet voor polaire componenten en halfgeleidercomponenten met een klein profiel.

Trayfeeder: Deze is onderverdeeld in enkellaags- en meerlaagsstructuren, geschikt voor IC-geïntegreerde circuitcomponenten, met een kleine voetafdruk en compacte structuur.

Toepassingsscenario's en voordelen

Sony chip mounter feeders worden veel gebruikt in SMT productielijnen, wat de productie-efficiëntie en montagenauwkeurigheid aanzienlijk kan verbeteren. De belt feeder heeft een hogere transmissienauwkeurigheid, snellere toevoersnelheid en stabielere prestaties dankzij het zeer nauwkeurige elektrische ontwerp, wat de productie-efficiëntie aanzienlijk verbetert. De tube feeder heeft een betere bescherming voor componentpennen, maar slechte stabiliteit en standaardisatie, en lage productie-efficiëntie. Box feeders en tray feeders zijn geschikt voor specifieke componenttypen en productiebehoeften.

Samenvattend spelen Sony chip mounter feeders een belangrijke rol in SMT-productie. Door verschillende typen feeders te kiezen, kunnen verschillende productiebehoeften worden vervuld om efficiënte en stabiele patchbewerkingen te garanderen.