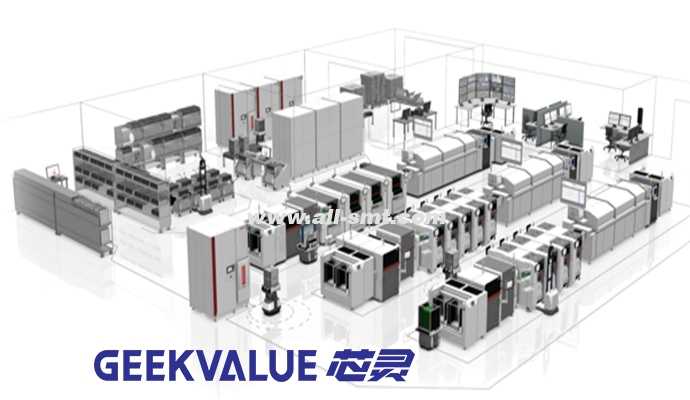

Dalam garis produksi SMT, bos kilang pemprosesan patch SMT sering bimbang tentang bagaimana mengawal kos produksi dan meningkatkan efisiensi produksi. [UNK]

Ini melibatkan masalah kadar pelemparan mesin tempatan. Kadar pelemparan tinggi mesin tempatan SMT mempengaruhi efisiensi produksi SMT. [UNK]

Jika ia berada dalam julat nilai normal, ia adalah masalah biasa. Sekiranya graviti tentu kadar lontaran agak tinggi, maka terdapat masalah. Kemudian barisan pengeluaran

jurutera atau operator harus segera menghentikan garis untuk memeriksa sebab lemparan, supaya tidak membuang bahan elektronik dan mempengaruhi kapasitas produksi, Geekvalue

Industrial Small akan membincangkan dengan anda hari ini

1. Masalah dengan bahan elektronik sendiri

Jika bahan elektronik sendiri diabaikan dalam pemeriksaan PMC, dan bahan elektronik mengalir ke garis produksi untuk digunakan, ia mungkin membawa kepada peningkatan pelemparan, kerana beberapa

bahan elektronik boleh ditekan dan terganggu semasa pengangkutan atau pengendalian, atau ia boleh terganggu semasa mereka meninggalkan kilang. Ada masalah dengan elektronik

bahan disebabkan sebab produksi, jadi ini perlu diselesaikan dalam koordinasi dengan penyedia bahan elektronik, dan bahan baru akan dikeluarkan dan lulus pemeriksaan

sebelum mereka boleh digunakan di garis produksi.

2. Kedudukan salah bahan penyedia

Beberapa garis produksi berfungsi dalam dua pergerakan, dan beberapa operator mungkin lelah atau mengabaikan dan menyebabkan stesen penghidupan salah. Kemudian mesin tempatan akan melemparkan besar

jumlah bahan dan penggera. Pada masa ini, operator perlu memeriksa dengan cepat dan menggantikan penyedia. stesen bahan.

3. Alasan untuk kedudukan pick up mesin tempatan

Tempatan mesin tempatan bergantung pada teka-teki suhu pada kepala tempatan untuk secara berturut-turut menyerap bahan yang sepadan untuk tempatan. Beberapa bahan membuang

disebabkan oleh trolli atau penyedia dan bahan-bahan tidak berada di kedudukan tombol suction atau tidak mencapai tinggi suction. Mesin tempatan akan salah angkat dan

lekap, dan akan ada banyak stiker kosong. Dalam kes ini, diperlukan untuk melaksanakan kalibrasi penyedia atau menyesuaikan tinggi suhu teka-teki suhu.

4. Masalah dengan teka-teki mesin tempatan

Beberapa mesin penempatan berjalan dengan efisien dan cepat untuk masa yang lama, dan teka-teki penghisap akan habis, yang akan menyebabkan bahan jatuh atau gagal menyerap, dan sejumlah besar bahan

akan dibuang. Dalam kes ini, mesin penempatan perlu dikekalkan pada masa. Ubah teka-teki sering.

5. Masalah tekanan negatif mesin tempatan

Mesin penempatan boleh menyerap dan melekap komponen, terutama bergantung pada vakum dalaman untuk menghasilkan tekanan negatif untuk penyiupan dan penempatan. Jika pompa vakum atau paip udara adalah

rosak atau diblokir, nilai tekanan udara akan terlalu kecil atau tidak cukup, sehingga komponen tidak boleh diserap atau jatuh semasa pergerakan kepala tempatan. Dalam kes ini,

bahan pelemparan juga akan meningkat. Dalam kes ini, paip udara atau pompa vakum perlu diganti.

6. Ralat pengenalan visual imej mesin tempatan

Mesin tempatan boleh lekap komponen yang dinyatakan ke kedudukan pad yang dinyatakan, terutama disebabkan sistem pengenalan visual mesin tempatan. Sistem pengenalan visual

bagi mesin tempatan mengenali nombor, saiz dan saiz bahan komponen, dan kemudian melepasi melalui mesin tempatan. Algoritma mesin, lekap komponen pada

pad PCB dinyatakan, jika terdapat debu atau debu pad a penglihatan, atau jika ia rosak, akan terdapat ralat pengenalan, yang akan menyebabkan ralat dalam mengambil bahan, yang menyebabkan meningkat

membuang bahan. In this case, the vision needs to be replaced recognition system.

Secara ringkasan, terdapat beberapa alasan umum untuk membuang mesin tempatan. Jika ada peningkatan pelemparan di kilang anda, anda perlu periksa sesuai untuk mencari sebab root. [UNK]

Anda boleh pertama-tama bertanya kepada pegawai di situ, melalui keterangan, dan kemudian secara langsung mencari masalah berdasarkan pengawasan dan analisis, supaya anda boleh mencari masalah dengan lebih efektif, menyelesaikannya,

dan meningkatkan efisiensi produksi.