전자 제조 산업에서 SMT 조립 공정은 중요한 역할을 합니다. 여기에는 전자 부품을 인쇄 회로 기판(PCB) 표면에 정밀하게 배치하는 것이 포함되므로 현대 전자 제품 생산의 필수적인 부분입니다. 이 글에서는 SMT 조립 공정의 단계를 자세히 살펴보고 각 단계를 이해하는 데 도움을 주면서 SEO에 최적화된 정보를 제공하여 Google에서 웹사이트의 가시성을 개선합니다.

1. SMT 조립 공정이란 무엇인가요?

SMT 조립은 표면 실장 기술을 사용하여 저항기, 커패시터, 칩과 같은 전자 부품을 PCB 표면에 장착하는 프로세스입니다. 기존의 스루홀 기술(THT)과 비교하여 SMT는 더 높은 부품 밀도와 더 짧은 생산 주기를 제공합니다. 스마트폰, 텔레비전, 자동차와 같은 장치 생산에 널리 사용됩니다.

2. SMT 조립 공정의 주요 단계

SMT 조립 공정은 여러 단계로 구성되어 있으며, 각 단계마다 최종 제품의 품질과 안정성을 보장하기 위해 정밀한 작업이 필요합니다.

솔더 페이스트 인쇄

SMT 조립의 첫 번째 단계는 PCB에 솔더 페이스트를 도포하는 것입니다. 스텐실은 PCB 패드에 솔더 페이스트를 고르게 인쇄하는 데 사용됩니다. 솔더 페이스트의 분배는 후속 솔더링 공정의 성공에 매우 중요합니다.

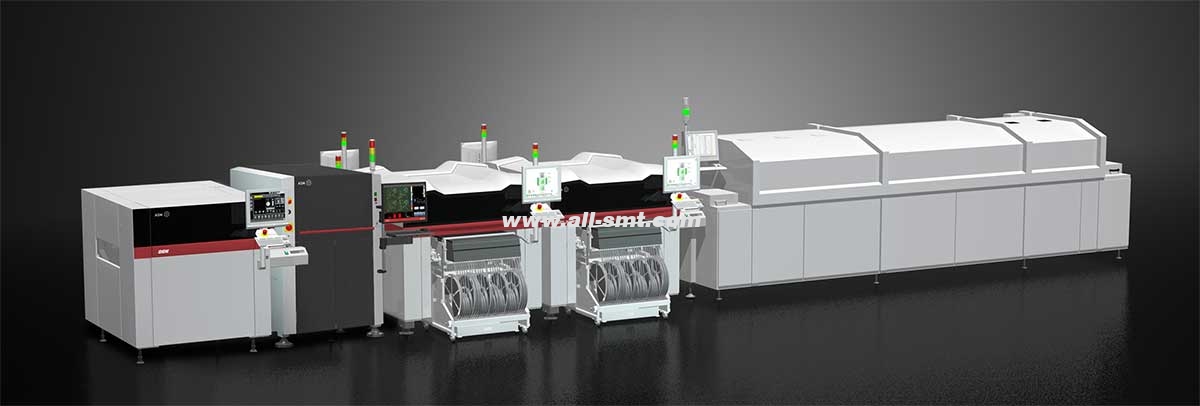

픽앤플레이스

이 단계에서는 픽앤플레이스 머신이 솔더 페이스트로 인쇄된 PCB에 표면 실장 부품을 배치합니다. 픽앤플레이스 머신의 정확도와 속도는 생산 효율성과 제품 품질에 직접적인 영향을 미칩니다. 최신 머신은 더 작고 정밀한 부품을 처리할 수 있어 고밀도 조립의 요구 사항을 충족합니다.

리플로우 솔더링

구성 요소가 PCB에 배치된 후 보드는 리플로우 솔더링 오븐을 통과합니다. 솔더 페이스트는 제어된 고온에서 녹아 구성 요소와 PCB 사이에 강한 솔더 조인트를 만듭니다. 이 과정에서 온도와 시간 제어가 중요합니다. 잘못된 설정은 솔더링 불량이나 구성 요소 손상으로 이어질 수 있습니다.

검사 및 테스트

리플로우 솔더링이 완료되면 일련의 검사 및 테스트 단계를 수행하여 솔더 조인트의 품질을 보장합니다. 일반적인 검사 방법에는 시각 검사, X선 검사, 자동 광학 검사(AOI) 및 기능 테스트가 있습니다. 이러한 기술은 다음 단계로 진행하기 전에 솔더링 문제를 식별하고 수정하는 데 도움이 됩니다.

청소

세척은 SMT 조립 공정의 마지막 단계입니다. PCB에서 잔류 솔더 페이스트나 플럭스를 제거하여 구성 요소의 부식을 방지하고 제품의 수명과 안정성을 보장합니다.

3. SMT 조립의 장점과 과제

장점:

높은 효율성과 정밀성:SMT는 고밀도 부품 배치를 허용하므로 소형이고 복잡한 전자 제품에 적합합니다.

공간 절약:SMT 부품은 구멍을 통해서가 아니라 PCB 표면에 배치되므로 보드의 귀중한 공간을 절약할 수 있습니다.

고도 자동화:픽앤플레이스 장비, 리플로우 솔더링 오븐, 기타 자동화 장비를 사용하면 생산 효율성과 일관성이 크게 향상됩니다.

과제:

높은 장비 요구 사항:SMT 조립에는 고정밀 장비가 필요하므로 초기 투자 비용이 높아집니다.

구성 요소 손상 위험:배치 및 리플로우 솔더링 중 온도가 너무 높거나 부적절한 취급을 하면 부품이 손상될 수 있습니다.

복잡한 품질 관리:고밀도 구성품은 정밀한 납땜 및 검사가 필요합니다. 이러한 단계에서 실패하면 제품 품질이 저하될 수 있습니다.

4. SMT 조립의 미래 동향

기술이 계속 발전함에 따라 SMT 조립은 더 높은 정밀도와 자동화로 이동하고 있습니다. 주목해야 할 몇 가지 주요 트렌드는 다음과 같습니다.

소형화 및 고밀도:스마트폰, 웨어러블 기기와 같은 더 작고 컴팩트한 기기에 대한 수요가 증가함에 따라 SMT 조립은 더욱 작고 밀도가 높은 부품을 처리하도록 발전하고 있습니다.

스마트 제조:인공 지능(AI)과 머신 러닝을 통합하면 SMT 조립 자동화가 강화되어 실시간 모니터링, 오류 감지, 생산 프로세스 최적화가 가능해집니다.

환경적 지속 가능성:환경 규제가 더욱 엄격해짐에 따라 SMT 조립은 무연 솔더와 친환경 소재를 사용하는 무연, 친환경 공정으로 전환될 것입니다.

5. 올바른 SMT 장비 및 서비스 공급자를 선택하는 방법

SMT 장비 및 서비스 공급업체를 선택할 때 다음과 같은 요소가 중요합니다.

장비의 정밀도와 신뢰성:고정밀 픽앤플레이스 기계와 리플로우 솔더링 오븐은 조립 공정의 품질을 보장하는 데 필수적입니다. 평판이 좋은 브랜드와 인증된 장비를 선택하면 생산 중 위험을 최소화할 수 있습니다.

기술 지원 및 교육:신뢰할 수 있는 서비스 제공업체는 장비를 공급할 뿐만 아니라 전문적인 기술 지원과 교육을 제공하여 기업이 생산 효율성과 제품 품질을 개선할 수 있도록 도와야 합니다.

비용 효율성:품질을 떨어뜨리지 않으면서도 비용 효율적인 장비와 서비스를 선택하면 생산 비용을 줄이고 수익성을 개선하는 데 도움이 될 수 있습니다.

SMT 조립은 현대 전자 제품 제조의 초석 기술로, 높은 효율성, 정밀성, 고밀도 조립 기능을 제공합니다. 생산 공정에서 솔더 페이스트 인쇄부터 검사 및 세척까지 각 단계를 신중하게 제어하는 것은 최종 제품이 필요한 표준을 충족하는지 확인하는 데 필수적입니다. 기술의 지속적인 발전으로 SMT 조립은 전자 산업의 증가하는 수요를 충족하면서 계속 진화할 것입니다. SMT 조립 공정의 세부 사항을 이해함으로써 더 높은 제품 품질을 보장하고 시장에서 경쟁력을 유지할 수 있습니다.