글로벌 플러그인 머신의 노즐 공정 및 소재 소개

프로세스

글로벌 플러그인 머신의 노즐 공정은 주로 다음 단계로 구성됩니다.

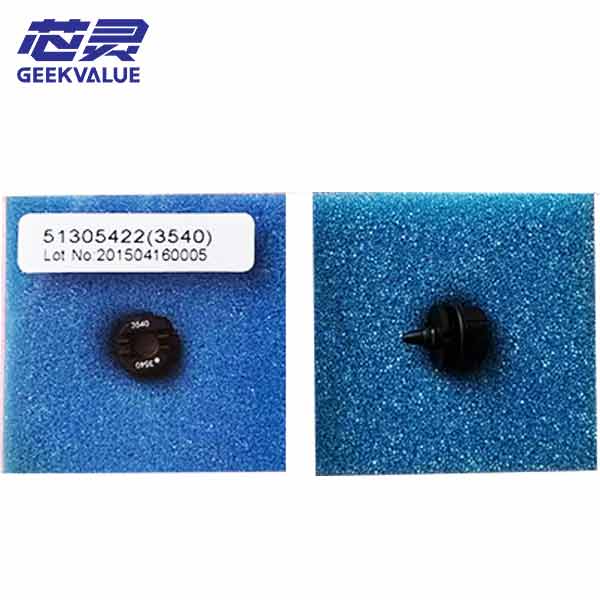

설계: 플러그인 머신의 특정 요구 사항에 따라 노즐의 모양, 크기 및 구조를 설계합니다.

제조: CNC 가공, 사출 성형 등의 정밀 가공 기술을 사용하여 노즐의 정확성과 내구성을 보장합니다.

조립: 노즐을 다른 구성품과 조립하여 완전한 플러그인 머신 노즐 시스템을 형성합니다.

테스트: 조립된 노즐에 대한 기능 테스트를 수행하여 성능이 설계 요구 사항을 충족하는지 확인합니다.

재료

글로벌 플러그인 머신의 노즐 재료 선택은 매우 중요하며 일반적으로 다음과 같은 재료가 사용됩니다.

스테인리스 스틸: 스테인리스 스틸은 내식성과 높은 강도 덕분에 노즐을 만드는 데 흔히 사용되는 재료 중 하나입니다.

플라스틱: 일부 노즐 부품에는 내마모성과 내열성이 좋은 폴리옥시메틸렌(POM)이나 나일론(PA)과 같은 플라스틱 소재가 사용될 수 있습니다.

세라믹: 일부 고급 응용 분야에서는 세라믹 소재가 높은 경도와 높은 내열성으로 인해 널리 사용됩니다.

성능 특성

Universal Plug-in Machine 노즐의 성능 특성은 다음과 같습니다.

높은 정밀도: 정밀한 가공과 설계를 통해 플러그인 공정 중 노즐의 정확성이 보장됩니다.

내구성: 재료 선택과 공정을 통해 노즐을 손상 없이 장기간 사용할 수 있습니다.

유지관리의 용이성: 유지관리의 편리성을 고려하여 설계되었으며, 정기적인 검사와 마모된 부품의 교체가 편리합니다.

강력한 적응성: 다양한 크기와 모양의 구성요소 등 다양한 플러그인 요구 사항에 적응할 수 있습니다.

요약하자면, 유니버설 플러그인 머신 노즐은 정밀한 설계와 제조 기술, 고품질 소재 선택을 결합하여 플러그인 공정 중 높은 정밀도와 내구성을 보장하며 현대 전자 제조의 높은 요구 사항을 충족합니다.