レーザー装置における出力の不安定性は、単に煩わしいだけでなく、生産停止、精度の低下、部品寿命の短縮につながる可能性があります。CO₂光ファイバー、または固体レーザーの場合、電力損失や変動を体系的に診断・修復することで、システムを迅速に正常な状態に戻すことができます。以下では、初期検査から最終検証まで、すべてのステップを詳しく説明し、不安定な出力を克服し、安定したパフォーマンスを取り戻すお手伝いをします。

1. 症状を理解する

修理に取り掛かる前に、問題を明確に把握してください。

徐々に電力が低下する: 出力は数日または数週間にわたって徐々に減少します。

突然の電力低下: カットまたはパルス中の出力の急激な低下。

断続的な変動: 電力は予期せず急上昇したり急降下したりします。

起動時の不一致: 複数回の再起動後にのみフルパワーに達します。

これらのパターン(発生したタイミング、負荷、付随するエラー コードなど)をログに記録すると、トラブルシューティング パスが示され、無駄な労力を回避できます。

2.電源を確認する

A. 主電源と入力電圧

入力電圧を測定する

True RMS マルチメーターを使用して、施設の主電源電圧がレーザーの定格入力の ±5% 以内であることを確認します。

回路保護の検査

ヒューズ、ブレーカー、サージ プロテクタにトリップ、腐食、または熱による変色の兆候がないか確認します。

B. 内部電源モジュール

DCバスと高電圧レール

システムの電源をオンにした状態で、主要な電圧レール (例: +48 V、+5 V、±12 V) を工場仕様と比較して慎重に測定します。

コンデンサの健全性

電源基板上の電解コンデンサの膨張や液漏れがないか確認してください。静電容量計で劣化を確認できます。

ヒント:必ずロックアウト/タグアウト手順に従い、プローブする前に高電圧コンデンサを放電してください。

3. ポンプ源を検査する

ダイオード励起レーザーおよびフラッシュランプ励起レーザーでは、ポンプ モジュールが出力電力を直接駆動します。

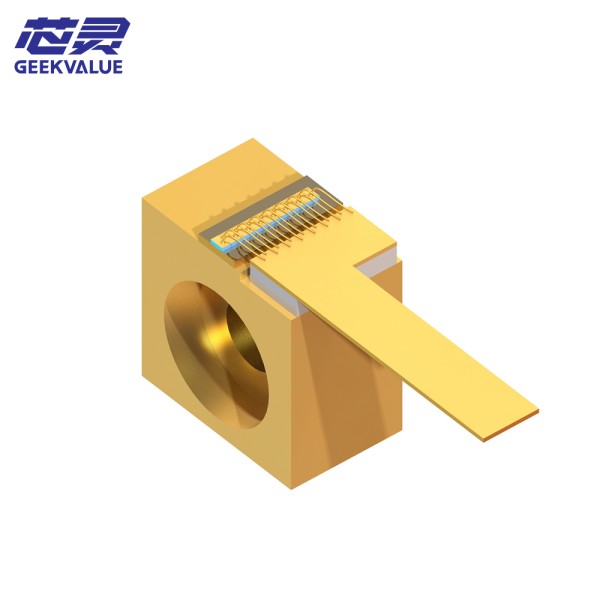

A. ダイオードレーザー(ファイバーおよびダイオードバーシステム)

ダイオード電流: 順方向電流を測定します。無負荷状態では指定されたアンペア数と一致する必要があります。

温度制御: 熱電冷却器(TEC)の設定温度と実際のモジュール温度を確認してください。温度ドリフトが±2℃を超えると、ダイオードの効率と寿命が低下します。

コネクタの整合性: ファイバー ピグテールまたはダイオード バーのはんだ接合部に亀裂、変色、または機械的ストレスがないことを確認します。

B. フラッシュランプシステム(Nd:YAG、ルビー)

パルス充電電圧: 各フラッシュの前に、高電圧プローブを使用してコンデンサ バンクが正しい電圧まで充電されていることを確認します。

ランプの状態: ランプエンベロープが変色または黒くなっている場合は、ガスの汚染とポンプ効率の低下を示します。

4. 冷却と熱安定性を評価する

熱は多くの電源問題の背後にある静かなる犯人です。冷却が不十分だと、システムが熱保護モードに強制的に切り替わり、損傷を防ぐために電力が抑制される可能性があります。

冷却水流量

水冷式レーザーの場合は、パドルホイールまたは超音波流量計で流量を測定します。

温度差

入口と出口の冷媒温度を記録します。メーカーが規定する最大値(通常5~10℃)を超える上昇は、冷却チャネルの詰まりまたは冷却装置の故障の兆候です。

空冷ユニット

ファンの RPM が適切かどうかを検査し、エア フィルターまたはヒートシンクを清掃して空気の流れを回復します。

5. ビームパスコンポーネントの確認

光学部品の汚れや位置ずれによって生じる光損失により、出力電力の変動が模倣されることがあります。

保護窓とレンズ

取り外して光学用溶剤で洗浄します。穴が開いたり傷が付いたりした場合は交換してください。

ミラーとビームスプリッター

アライメント カードまたはビーム ビューアを使用してアライメントを検証します。0.1° の傾きでもスループットが数パーセント低下する可能性があります。

ファイバーコネクタ(ファイバーレーザー)

ファイバー顕微鏡で端面を検査し、損傷が見られるコネクタは再研磨するか交換します。

6. 制御電子機器とソフトウェアの確認

現代のレーザーは出力を制御するためにフィードバックループに依存しています。ソフトウェアやセンサーのエラーにより、見かけ上の出力が不安定になる可能性があります。

センサーキャリブレーション

フォトダイオードまたはサーモパイルの読み取り値を外部電力メーターと比較して確認します。

ファームウェアとパラメータ設定

PIDループゲインと電力ランプレートが誤って変更されていないことを確認してください。必要に応じて、正常な設定に戻してください。

エラーログ

システム ログをエクスポートして、「ポンプの電流が範囲外」や「サーマル トリップ」などの繰り返し発生する障害を特定し、根本原因に対処します。

7. 最終テストと検証

是正措置の後、システムが動作範囲全体で一貫した電力を供給していることを確認します。

無負荷安定性: ベースラインの一貫性を確認するために、アイドル時の出力電力を測定します。

負荷テスト: 代表的な切断または溶接ジョブを実行し、電力をリアルタイムで記録します。公称電力の±2%を超える偏差がないか確認します。

長時間燃焼: 熱ドリフトやコンポーネントの疲労が発生しないことを確認するために、レーザーを高出力で数時間動作させます。

修理前後のすべての測定値と、修理した部品や設定変更を記録してください。この記録は、修理の証明になるだけでなく、将来のトラブルシューティングにも役立ちます。

8. 再発防止に向けた積極的な取り組み

定期的な電気監査: 主電源の品質と内部電源レールの四半期ごとのチェック。

スペアパーツの準備: ダイオード モジュール、フラッシュランプ、コンデンサ、冷却フィルターなどの重要なアイテムは棚に置いておきます。

オペレータートレーニング: 異常なファンの音やわずかな電力低下などの早期の警告サインに気付くようスタッフに指導し、問題が深刻化する前に対処します。

環境制御: レーザー筐体内の温度と湿度を安定させ、電子機器や光学部品への負担を軽減します。

この構造化された診断・修理ワークフローに従うことで、あらゆるレーザーシステムにおける出力低下や変動の問題を迅速に特定し、解決できます。一貫した文書化と定期的な予防点検を組み合わせることで、事後対応型の修理を予防的なメンテナンスへと転換し、ダウンタイムを最小限に抑えながらレーザーをフルパワーで稼働させ続けることができます。