グローバルプラグインマシンのノズルのプロセスと材料の紹介

プロセス

グローバルプラグインマシンのノズルのプロセスには、主に次の手順が含まれます。

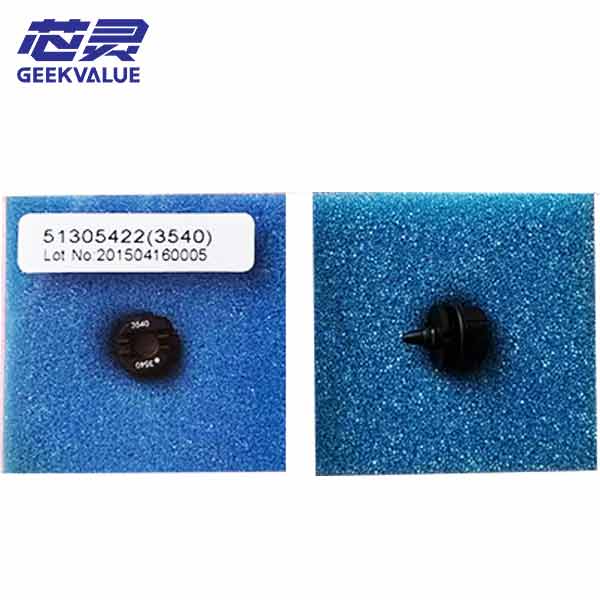

設計: プラグイン マシンの特定のニーズに応じて、ノズルの形状、サイズ、構造を設計します。

製造:CNC加工、射出成形などの精密加工技術を使用して、ノズルの精度と耐久性を確保します。

組み立て: ノズルを他のコンポーネントと組み立てて、完全なプラグイン マシン ノズル システムを形成します。

テスト: 組み立てられたノズルの機能テストを実行し、その性能が設計要件を満たしていることを確認します。

ざいりょう

グローバルプラグインマシンのノズルの材料選択は非常に重要であり、通常は次の材料が使用されます。

ステンレス鋼: ステンレス鋼は耐腐食性と強度が高いため、ノズルの製造によく使用される材料の 1 つです。

プラスチック: 一部のノズル部品には、耐摩耗性と耐高温性に優れたポリオキシメチレン (POM) やナイロン (PA) などのプラスチック材料が使用されている場合があります。

セラミック: 一部の高級アプリケーションでは、硬度と耐熱性が高いため、セラミック材料も広く使用されています。

パフォーマンス特性

ユニバーサル プラグイン マシン ノズルの性能特性は次のとおりです。

高精度: 精密な加工と設計により、プラグインプロセス中のノズルの精度が保証されます。

耐久性: 材料の選択とプロセスにより、ノズルを損傷することなく長期間使用できます。

メンテナンスが簡単:メンテナンスの利便性を考慮した設計で、定期的な点検や摩耗した部品の交換に便利です。

強力な適応性: さまざまなサイズや形状のコンポーネントなど、さまざまなプラグイン要件に適応できます。

要約すると、ユニバーサル プラグイン マシン ノズルは、精密な設計と製造技術、そして高品質の材料選択を組み合わせることで、プラグイン プロセス中に高い精度と耐久性を確保し、現代の電子機器製造の高度な要件を満たします。