L'instabilità di potenza nelle apparecchiature laser non è solo un fastidio: può bloccare la produzione, compromettere la precisione e ridurre la durata dei componenti. Che si lavori con CO₂, a fibra o a stato solido, un approccio sistematico alla diagnosi e alla riparazione di perdite o fluttuazioni di potenza riporterà rapidamente il vostro sistema in carreggiata. Di seguito, analizziamo ogni passaggio, dall'ispezione iniziale alla verifica finale, per aiutarvi a risolvere problemi di potenza irregolare e ripristinare prestazioni stabili.

1. Comprendere i sintomi

Prima di procedere alle riparazioni, caratterizzare chiaramente il problema:

Declino graduale della potenza: La produzione diminuisce lentamente nell'arco di giorni o settimane.

calo improvviso di potenza: Un brusco calo della potenza in uscita durante un taglio o un impulso.

Fluttuazione intermittente: La corrente elettrica subisce picchi e cali imprevedibili.

Incoerenza all'avvio: La piena potenza viene raggiunta solo dopo più riavvii.

La registrazione di questi modelli, inclusi il momento in cui si verificano, il carico a cui si verificano e gli eventuali codici di errore associati, guida il percorso di risoluzione dei problemi ed evita sprechi di energie.

2. Verificare l'alimentazione

A. Tensione di rete e di ingresso

Misurare la tensione in ingresso

Utilizzare un multimetro a vero valore RMS per verificare che la tensione di rete della propria struttura sia compresa entro ±5% dell'ingresso nominale del laser.

Ispezionare la protezione del circuito

Controllare fusibili, interruttori e dispositivi di protezione da sovratensioni per individuare eventuali segni di interruzione, corrosione o scolorimento dovuto al calore.

B. Moduli di alimentazione interni

Bus CC e binari ad alta tensione

Con il sistema acceso, misurare attentamente la tensione dei principali circuiti (ad esempio +48 V, +5 V, ±12 V) rispetto alle specifiche di fabbrica.

Salute del condensatore

Cerca condensatori elettrolitici rigonfi o con perdite sulle schede di alimentazione. Un capacimetro può confermare il degrado.

Mancia:Prima di effettuare sondaggi, seguire sempre le procedure di blocco/etichettatura e scaricare i condensatori ad alta tensione.

3. Ispezionare la sorgente della pompa

Nei laser pompati a diodi e a lampada flash, il modulo pompa aziona direttamente la potenza di uscita.

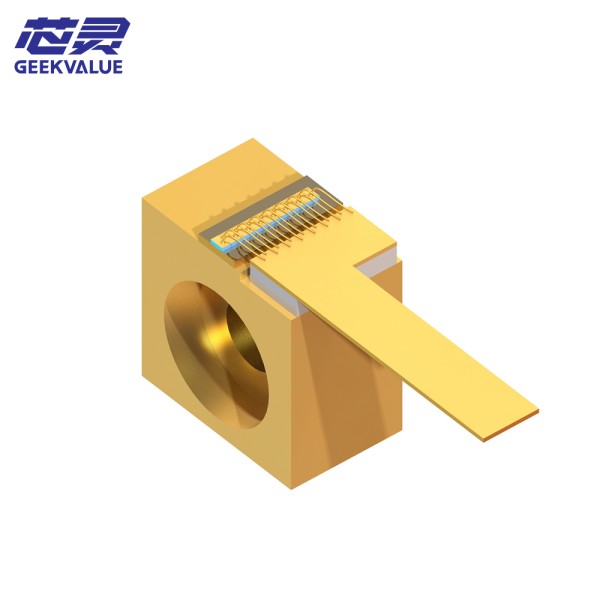

A. Laser a diodo (sistemi a fibra e a barra diodo)

Corrente del diodo: Misurare la corrente diretta; deve corrispondere all'amperaggio specificato in condizioni di assenza di carico.

Controllo della temperatura: Verificare i setpoint del raffreddatore termoelettrico (TEC) e la temperatura effettiva del modulo. L'efficienza e la durata dei diodi diminuiscono se la temperatura varia di oltre ±2 °C.

Integrità del connettore: Assicurarsi che i connettori in fibra ottica o le giunzioni di saldatura delle barre dei diodi non presentino crepe, scolorimenti o sollecitazioni meccaniche.

B. Sistemi di lampade flash (Nd:YAG, Rubino)

Tensione di carica a impulsi: Utilizzare una sonda ad alta tensione per confermare che la batteria di condensatori si carichi alla tensione corretta prima di ogni flash.

Condizione della lampada: Gli involucri delle lampade scoloriti o anneriti indicano contaminazione da gas e ridotta efficienza di pompaggio.

4. Valutare il raffreddamento e la stabilità termica

Il calore è il colpevole silenzioso di molti problemi di alimentazione. Un raffreddamento inadeguato può forzare il sistema in modalità di protezione termica, limitando la potenza per prevenire danni.

Portata del refrigerante

Per i laser raffreddati ad acqua, misurare il flusso con una ruota a pale o un flussimetro a ultrasuoni.

Differenziale di temperatura

Registrare le temperature del refrigerante in ingresso e in uscita. Un aumento superiore al massimo indicato dal produttore (spesso 5-10 °C) segnala canali bloccati o malfunzionamenti dei refrigeratori.

Unità raffreddate ad aria

Controllare le ventole per verificarne il corretto regime di giri e pulire i filtri dell'aria o i dissipatori di calore per ripristinare il flusso d'aria.

5. Controllare i componenti del percorso del raggio

Le perdite ottiche, causate da ottiche sporche o disallineate, possono simulare la fluttuazione di potenza in uscita.

Finestre e lenti protettive

Rimuovere e pulire con solventi ottici; sostituire se graffiato o danneggiato.

Specchi e divisori di fascio

Verificare l'allineamento con schede di allineamento o visualizzatori di fascio; anche un'inclinazione di 0,1° può ridurre la produttività di diversi punti percentuali.

Connettori in fibra (laser in fibra)

Ispezionare le superfici terminali al microscopio a fibre ottiche; rilucidare o sostituire i connettori che presentano danni.

6. Revisione dell'elettronica di controllo e del software

I laser moderni si basano su circuiti di feedback per regolare l'uscita. Errori software o dei sensori possono causare un'apparente instabilità di potenza.

Calibrazione del sensore

Controllare le letture del fotodiodo o della termopila confrontandole con un misuratore di potenza esterno.

Impostazioni del firmware e dei parametri

Assicurarsi che i guadagni del loop PID e le rampe di potenza non siano stati modificati inavvertitamente. Ripristinare le configurazioni note come "buone", se necessario.

Registri degli errori

Esportare i registri di sistema per identificare guasti ricorrenti, come "corrente della pompa fuori portata" o "scatto termico", e affrontarne le cause principali.

7. Test e convalida finali

Dopo le azioni correttive, verificare che il sistema fornisca una potenza costante in tutto il suo campo operativo:

Stabilità senza carico: Misurare la potenza in uscita al minimo per confermare la coerenza della linea di base.

Test di carico: Eseguire lavori di taglio o saldatura rappresentativi registrando la potenza in tempo reale. Verificare eventuali deviazioni superiori a ±2% della potenza nominale.

Combustione di lunga durata: Far funzionare il laser ad alta potenza per diverse ore per garantire che non si verifichino derive termiche o affaticamenti dei componenti.

Documentate tutte le misurazioni prima e dopo, insieme ai componenti riparati o alle impostazioni modificate. Questa registrazione non solo dimostra la riparazione, ma facilita anche la risoluzione dei problemi futuri.

8. Misure proattive per prevenire la recidiva

Verifiche elettriche programmate: Controlli trimestrali della qualità della rete elettrica e dei circuiti di alimentazione interni.

Disponibilità dei pezzi di ricambio: Tenere gli articoli essenziali (moduli a diodi, lampade flash, condensatori, filtri di raffreddamento) sullo scaffale.

Formazione degli operatori: Insegnare al personale a individuare precocemente i segnali di allarme, come rumori insoliti della ventola o lievi cali di potenza, prima che si aggravino.

Controlli ambientali: Mantenere temperatura e umidità stabili all'interno dell'involucro del laser per ridurre lo stress sui componenti elettronici e ottici.

Seguendo questo flusso di lavoro strutturato di diagnostica e riparazione, potrete identificare e risolvere rapidamente problemi di perdita o fluttuazione di potenza in qualsiasi sistema laser. Una documentazione coerente, combinata con controlli preventivi programmati, trasforma le riparazioni reattive in manutenzione proattiva, mantenendo i vostri laser operativi a piena potenza con tempi di fermo minimi.