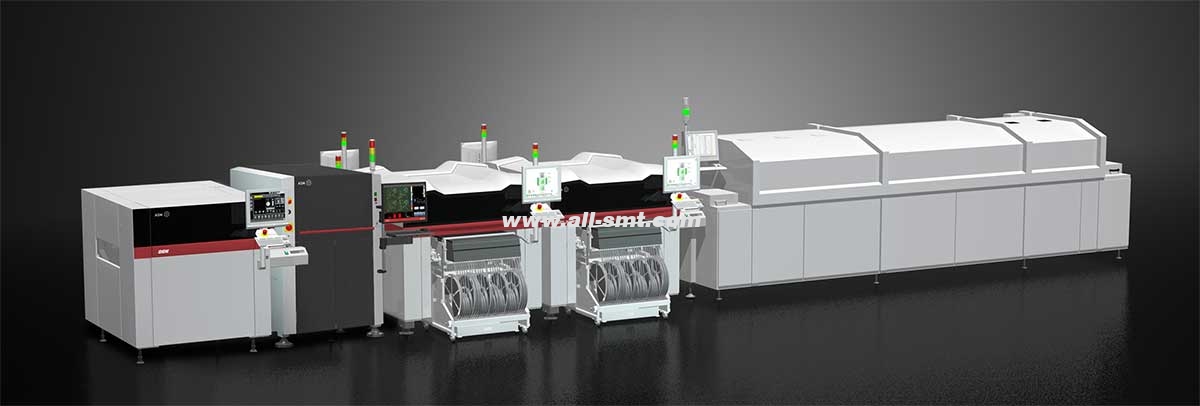

इलेक्ट्रॉनिक्स विनिर्माण उद्योग में, SMT असेंबली प्रक्रिया एक महत्वपूर्ण भूमिका निभाती है। इसमें प्रिंटेड सर्किट बोर्ड (PCB) की सतह पर इलेक्ट्रॉनिक घटकों को सटीक तरीके से रखना शामिल है, जो इसे आधुनिक इलेक्ट्रॉनिक उत्पाद उत्पादन का एक अनिवार्य हिस्सा बनाता है। इस लेख में, हम SMT असेंबली प्रक्रिया के चरणों पर विस्तार से चर्चा करेंगे, जिससे आपको प्रत्येक चरण को समझने में मदद मिलेगी और साथ ही Google पर आपकी वेबसाइट की दृश्यता को बेहतर बनाने के लिए SEO-अनुकूलित जानकारी भी मिलेगी।

1. एसएमटी असेंबली प्रक्रिया क्या है?

एसएमटी असेंबली सरफेस माउंट तकनीक का उपयोग करके पीसीबी की सतह पर प्रतिरोधक, कैपेसिटर और चिप्स जैसे इलेक्ट्रॉनिक घटकों को माउंट करने की प्रक्रिया है। पारंपरिक थ्रू-होल तकनीक (THT) की तुलना में, एसएमटी उच्च घटक घनत्व और छोटे उत्पादन चक्र प्रदान करता है। इसका व्यापक रूप से स्मार्टफोन, टेलीविजन और ऑटोमोबाइल जैसे उपकरणों के उत्पादन में उपयोग किया जाता है।

2. एसएमटी असेंबली प्रक्रिया में मुख्य चरण

एसएमटी असेंबली प्रक्रिया में कई चरण होते हैं, जिनमें से प्रत्येक में अंतिम उत्पाद की गुणवत्ता और स्थिरता सुनिश्चित करने के लिए सटीक संचालन की आवश्यकता होती है।

सोल्डर पेस्ट प्रिंटिंग

एसएमटी असेंबली में पहला चरण पीसीबी पर सोल्डर पेस्ट लगाना है। पीसीबी के पैड पर सोल्डर पेस्ट को समान रूप से प्रिंट करने के लिए एक स्टेंसिल का उपयोग किया जाता है। सोल्डरिंग प्रक्रिया की सफलता के लिए सोल्डर पेस्ट का वितरण महत्वपूर्ण है।

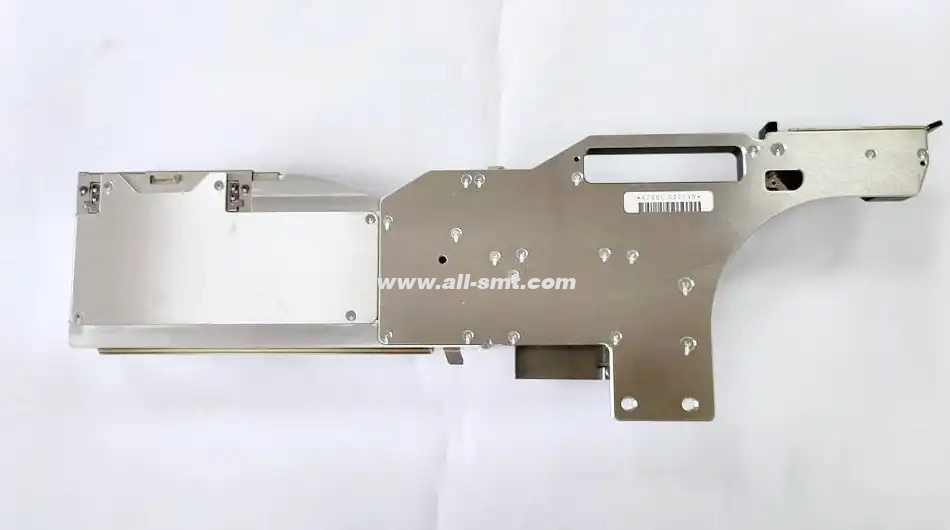

चुनें और रखें

इस चरण में, एक पिक-एंड-प्लेस मशीन सतह पर लगे घटकों को पीसीबी पर रखती है जिसे सोल्डर पेस्ट से प्रिंट किया गया है। पिक-एंड-प्लेस मशीन की सटीकता और गति सीधे उत्पादन दक्षता और उत्पाद की गुणवत्ता को प्रभावित करती है। आधुनिक मशीनें छोटे, अधिक सटीक घटकों को संभालने में सक्षम हैं, जो उच्च घनत्व वाली असेंबली की जरूरतों को पूरा करती हैं।

इलेक्ट्रॉनिक उपकरणों में एक लेप लगाकर टाँका लगाना

घटकों को पीसीबी पर रखने के बाद, बोर्ड को रिफ्लो सोल्डरिंग ओवन से गुजारा जाता है। सोल्डर पेस्ट नियंत्रित उच्च तापमान पर पिघलता है, जिससे घटकों और पीसीबी के बीच एक मजबूत सोल्डर जोड़ बनता है। इस प्रक्रिया के दौरान तापमान और समय नियंत्रण महत्वपूर्ण है; अनुचित सेटिंग खराब सोल्डरिंग या घटकों को नुकसान पहुंचा सकती है।

जांच और परीक्षण

एक बार जब रिफ्लो सोल्डरिंग पूरी हो जाती है, तो सोल्डर जोड़ों की गुणवत्ता सुनिश्चित करने के लिए निरीक्षण और परीक्षण चरणों की एक श्रृंखला की जाती है। सामान्य निरीक्षण विधियों में दृश्य जांच, एक्स-रे निरीक्षण, स्वचालित ऑप्टिकल निरीक्षण (एओआई) और कार्यात्मक परीक्षण शामिल हैं। ये तकनीकें अगले चरण पर आगे बढ़ने से पहले किसी भी सोल्डरिंग समस्या की पहचान करने और उसे ठीक करने में मदद करती हैं।

सफाई

सफाई SMT असेंबली प्रक्रिया का अंतिम चरण है। यह घटकों के क्षरण को रोकने और उत्पाद की दीर्घायु और विश्वसनीयता सुनिश्चित करने के लिए PCB से किसी भी अवशिष्ट सोल्डर पेस्ट या फ्लक्स को हटाता है।

3. एसएमटी असेंबली के लाभ और चुनौतियाँ

लाभ:

उच्च दक्षता और परिशुद्धता:एसएमटी उच्च घनत्व वाले घटक प्लेसमेंट की अनुमति देता है, जिससे यह कॉम्पैक्ट और जटिल इलेक्ट्रॉनिक उत्पादों के लिए उपयुक्त हो जाता है।

स्थान की बचत:चूंकि एसएमटी घटकों को छेद के माध्यम से नहीं बल्कि पीसीबी की सतह पर रखा जाता है, इससे बोर्ड पर मूल्यवान स्थान की बचत होती है।

उच्च स्वचालन:पिक-एंड-प्लेस मशीनों, रिफ्लो सोल्डरिंग ओवन और अन्य स्वचालित उपकरणों के उपयोग से उत्पादन दक्षता और स्थिरता में उल्लेखनीय वृद्धि होती है।

चुनौतियाँ:

उच्च उपकरण आवश्यकताएँ:एसएमटी असेंबली के लिए उच्च परिशुद्धता वाले उपकरणों की आवश्यकता होती है, जिसके कारण प्रारंभिक निवेश लागत अधिक होती है।

घटक क्षति का जोखिम:प्लेसमेंट और रिफ्लो सोल्डरिंग के दौरान, यदि तापमान बहुत अधिक हो या अनुचित तरीके से हैंडल किया जाए तो घटक क्षतिग्रस्त हो सकते हैं।

जटिल गुणवत्ता नियंत्रण:घटकों के उच्च घनत्व के लिए सटीक सोल्डरिंग और निरीक्षण की आवश्यकता होती है। इन चरणों में कोई भी विफलता उत्पाद की गुणवत्ता से समझौता कर सकती है।

4. एसएमटी असेंबली में भविष्य के रुझान

जैसे-जैसे तकनीक विकसित होती जा रही है, एसएमटी असेंबली अधिक सटीकता और स्वचालन की ओर बढ़ रही है। यहाँ कुछ प्रमुख रुझान दिए गए हैं जिन पर ध्यान देना चाहिए:

लघुकरण और उच्च घनत्व:स्मार्टफोन और पहनने योग्य उपकरणों जैसे छोटे और अधिक कॉम्पैक्ट उपकरणों की बढ़ती मांग के साथ, एसएमटी असेंबली और भी छोटे और सघन घटकों को संभालने के लिए विकसित हो रही है।

स्मार्ट विनिर्माण:कृत्रिम बुद्धिमत्ता (एआई) और मशीन लर्निंग के एकीकरण से एसएमटी असेंबली का स्वचालन बढ़ेगा, जिससे वास्तविक समय पर निगरानी, त्रुटि का पता लगाने और उत्पादन प्रक्रियाओं के अनुकूलन की सुविधा मिलेगी।

पर्यावरणीय स्थिरता:जैसे-जैसे पर्यावरण संबंधी नियम सख्त होते जाएंगे, एसएमटी असेंबली सीसा रहित, पर्यावरण अनुकूल प्रक्रियाओं की ओर बढ़ेगी, जिसमें सीसा रहित सोल्डर और पर्यावरण अनुकूल सामग्रियों का उपयोग किया जाएगा।

5. सही एसएमटी उपकरण और सेवा प्रदाता कैसे चुनें

एसएमटी उपकरण और सेवा प्रदाताओं का चयन करते समय निम्नलिखित कारक महत्वपूर्ण हैं:

उपकरणों की परिशुद्धता और विश्वसनीयता:असेंबली प्रक्रिया की गुणवत्ता सुनिश्चित करने के लिए उच्च परिशुद्धता वाली पिक-एंड-प्लेस मशीनें और रीफ्लो सोल्डरिंग ओवन आवश्यक हैं। प्रतिष्ठित ब्रांड और प्रमाणित उपकरण चुनने से उत्पादन के दौरान जोखिम कम हो सकते हैं।

तकनीकी सहायता और प्रशिक्षण:एक विश्वसनीय सेवा प्रदाता को न केवल उपकरण की आपूर्ति करनी चाहिए, बल्कि व्यवसायों को उनकी उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार करने में मदद करने के लिए पेशेवर तकनीकी सहायता और प्रशिक्षण भी प्रदान करना चाहिए।

लागत प्रभावशीलता:गुणवत्ता से समझौता किए बिना लागत प्रभावी उपकरण और सेवाओं का चयन करने से उत्पादन लागत कम करने और लाभप्रदता में सुधार करने में मदद मिल सकती है।

एसएमटी असेंबली आधुनिक इलेक्ट्रॉनिक उत्पाद निर्माण में एक आधारशिला तकनीक है, जो उच्च दक्षता, परिशुद्धता और उच्च घनत्व वाली असेंबली क्षमताएं प्रदान करती है। उत्पादन प्रक्रिया के दौरान, सोल्डर पेस्ट प्रिंटिंग से लेकर निरीक्षण और सफाई तक प्रत्येक चरण पर सावधानीपूर्वक नियंत्रण यह सुनिश्चित करने के लिए आवश्यक है कि अंतिम उत्पाद आवश्यक मानकों को पूरा करता है। प्रौद्योगिकी में निरंतर प्रगति के साथ, इलेक्ट्रॉनिक्स उद्योग की बढ़ती मांगों को पूरा करते हुए, एसएमटी असेंबली विकसित होती रहेगी। एसएमटी असेंबली प्रक्रिया के विवरण को समझकर, आप उच्च उत्पाद गुणवत्ता सुनिश्चित कर सकते हैं और बाजार में प्रतिस्पर्धी बने रह सकते हैं।