Dalam industri manufaktur elektronik, proses perakitan SMT memegang peranan penting. Proses ini melibatkan penempatan komponen elektronik yang tepat pada permukaan papan sirkuit cetak (PCB), sehingga menjadikannya bagian penting dari produksi produk elektronik modern. Dalam artikel ini, kami akan membahas langkah-langkah proses perakitan SMT, membantu Anda memahami setiap tahap sekaligus memberikan informasi yang dioptimalkan untuk SEO guna meningkatkan visibilitas situs web Anda di Google.

1. Apa Proses Perakitan SMT?

Perakitan SMT adalah proses pemasangan komponen elektronik seperti resistor, kapasitor, dan chip ke permukaan PCB menggunakan teknologi pemasangan permukaan. Dibandingkan dengan teknologi through-hole (THT) tradisional, SMT menawarkan kepadatan komponen yang lebih tinggi dan siklus produksi yang lebih pendek. Teknologi ini banyak digunakan dalam produksi perangkat seperti telepon pintar, televisi, dan mobil.

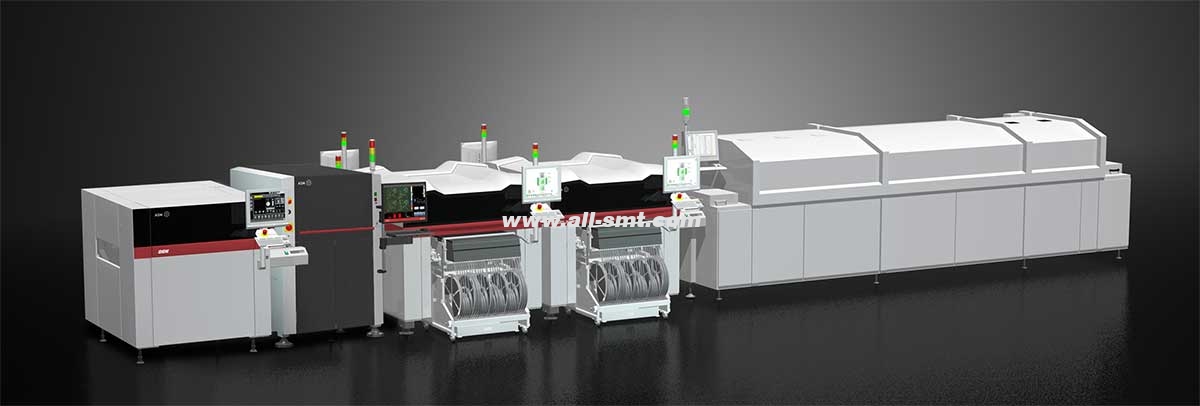

2. Langkah-Langkah Utama dalam Proses Perakitan SMT

Proses perakitan SMT terdiri dari beberapa tahap, masing-masing memerlukan operasi yang tepat untuk memastikan kualitas dan stabilitas produk akhir.

Pencetakan Pasta Solder

Langkah pertama dalam perakitan SMT adalah mengoleskan pasta solder ke PCB. Stensil digunakan untuk mencetak pasta solder secara merata pada bantalan PCB. Distribusi pasta solder sangat penting untuk keberhasilan proses penyolderan berikutnya.

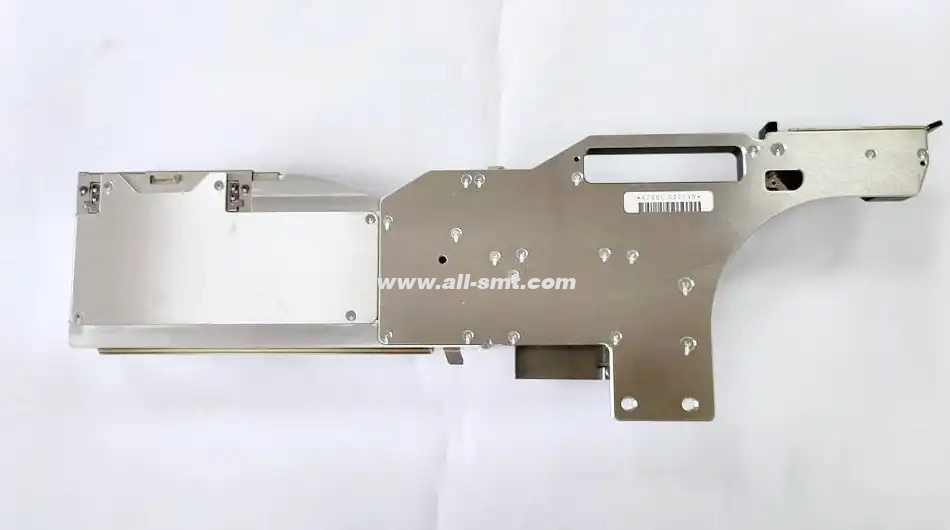

Pilih dan Tempatkan

Pada tahap ini, mesin pick-and-place menempatkan komponen yang terpasang di permukaan pada PCB yang telah dicetak dengan pasta solder. Ketepatan dan kecepatan mesin pick-and-place secara langsung memengaruhi efisiensi produksi dan kualitas produk. Mesin modern mampu menangani komponen yang lebih kecil dan lebih presisi, memenuhi kebutuhan perakitan dengan kepadatan tinggi.

Penyolderan Reflow

Setelah komponen-komponen diletakkan pada PCB, papan tersebut dilewatkan melalui oven solder reflow. Pasta solder meleleh pada suhu tinggi yang terkontrol, sehingga menghasilkan sambungan solder yang kuat antara komponen dan PCB. Kontrol suhu dan waktu selama proses ini sangat penting; pengaturan yang tidak tepat dapat menyebabkan penyolderan yang buruk atau kerusakan pada komponen.

Inspeksi dan Pengujian

Setelah penyolderan reflow selesai, serangkaian langkah pemeriksaan dan pengujian dilakukan untuk memastikan kualitas sambungan solder. Metode pemeriksaan umum meliputi pemeriksaan visual, pemeriksaan sinar-X, Pemeriksaan Optik Otomatis (AOI), dan pengujian fungsional. Teknik-teknik ini membantu mengidentifikasi dan memperbaiki masalah penyolderan sebelum melanjutkan ke tahap berikutnya.

Pembersihan

Pembersihan merupakan langkah terakhir dari proses perakitan SMT. Pembersihan menghilangkan sisa pasta solder atau fluks dari PCB untuk mencegah korosi pada komponen dan memastikan keawetan dan keandalan produk.

3. Keunggulan dan Tantangan Perakitan SMT

Keuntungan:

Efisiensi dan Presisi Tinggi:SMT memungkinkan penempatan komponen berdensitas tinggi, membuatnya cocok untuk produk elektronik yang kompak dan kompleks.

Hemat-Ruang:Karena komponen SMT ditempatkan pada permukaan PCB dan bukan melalui lubang, ini menghemat ruang yang berharga pada papan.

Otomatisasi Tinggi:Penggunaan mesin pick-and-place, oven solder reflow, dan peralatan otomatis lainnya secara signifikan meningkatkan efisiensi dan konsistensi produksi.

Tantangan:

Persyaratan Peralatan Tinggi:Perakitan SMT memerlukan peralatan berpresisi tinggi, yang menyebabkan biaya investasi awal lebih tinggi.

Risiko Kerusakan Komponen:Selama penempatan dan penyolderan reflow, komponen dapat rusak jika suhunya terlalu tinggi atau jika penanganannya tidak tepat.

Kontrol Kualitas Kompleks:Kepadatan komponen yang tinggi memerlukan penyolderan dan pemeriksaan yang cermat. Kegagalan dalam langkah-langkah ini dapat membahayakan kualitas produk.

4. Tren Masa Depan dalam Perakitan SMT

Seiring dengan terus berkembangnya teknologi, perakitan SMT bergerak menuju presisi dan otomatisasi yang lebih tinggi. Berikut ini beberapa tren utama yang perlu diperhatikan:

Miniaturisasi dan Kepadatan Tinggi:Dengan meningkatnya permintaan untuk perangkat yang lebih kecil dan lebih ringkas seperti telepon pintar dan perangkat yang dapat dikenakan, perakitan SMT berkembang untuk menangani komponen yang lebih kecil dan lebih padat.

Manufaktur Cerdas:Integrasi kecerdasan buatan (AI) dan pembelajaran mesin akan meningkatkan otomatisasi perakitan SMT, memungkinkan pemantauan waktu nyata, deteksi kesalahan, dan optimalisasi proses produksi.

Keberlanjutan Lingkungan:Karena peraturan lingkungan menjadi lebih ketat, perakitan SMT akan beralih ke proses yang bebas timbal dan ramah lingkungan, menggunakan solder bebas timbal dan material ramah lingkungan.

5. Cara Memilih Peralatan dan Penyedia Layanan SMT yang Tepat

Saat memilih peralatan dan penyedia layanan SMT, faktor-faktor berikut ini sangat penting:

Presisi dan Keandalan Peralatan:Mesin pick-and-place berpresisi tinggi dan oven solder reflow sangat penting untuk memastikan kualitas proses perakitan. Memilih merek yang bereputasi baik dan peralatan bersertifikat dapat meminimalkan risiko selama produksi.

Dukungan Teknis dan Pelatihan:Penyedia layanan yang andal seharusnya tidak hanya menyediakan peralatan tetapi juga menawarkan dukungan teknis dan pelatihan profesional untuk membantu bisnis meningkatkan efisiensi produksi dan kualitas produk mereka.

Efektivitas Biaya:Memilih peralatan dan layanan yang hemat biaya tanpa mengorbankan kualitas dapat membantu mengurangi biaya produksi dan meningkatkan keuntungan.

Perakitan SMT merupakan teknologi utama dalam produksi produk elektronik modern, yang menawarkan efisiensi tinggi, presisi, dan kemampuan perakitan dengan kepadatan tinggi. Selama proses produksi, kontrol yang cermat pada setiap langkah, mulai dari pencetakan pasta solder hingga pemeriksaan dan pembersihan, sangat penting untuk memastikan produk akhir memenuhi standar yang dibutuhkan. Dengan kemajuan teknologi yang berkelanjutan, perakitan SMT akan terus berkembang, memenuhi permintaan industri elektronik yang terus meningkat. Dengan memahami detail proses perakitan SMT, Anda dapat memastikan kualitas produk yang lebih tinggi dan tetap kompetitif di pasar.