Í SMT framleiðslulínunni hafa yfirmenn SMT plásturvinnsluverksmiðja oft áhyggjur af því hvernig eigi að stjórna framleiðslukostnaði og bæta framleiðslu skilvirkni.

Þetta felur í sér vandamálið um kasthraða staðsetningarvélarinnar. Hátt kasthraði SMT staðsetningarvélar hefur alvarleg áhrif á framleiðslu skilvirkni

af SMT. Ef það er innan eðlilegra gilda er það eðlilegt vandamál. Ef eðlisþyngd kasthraðans er tiltölulega hátt, þá er vandamál. Síðan framleiðslan

línuverkfræðingur eða rekstraraðili ætti tafarlaust að stöðva línuna til að athuga orsök kastsins, til að sóa ekki rafeindaefni og hafa áhrif á framleiðslugetu, í dag

ritstjóri Xinling Industry mun ræða við þig

1. Vandamál með rafrænt efni sjálft

Ef rafeindaefnið sjálft er hunsað í PMC skoðuninni og rafeindaefnið flæðir til framleiðslulínunnar til notkunar, getur það leitt til aukinnar kasta, vegna þess að sumir

rafræn efni geta verið kreist og aflöguð við flutning eða meðhöndlun, eða þau geta verið aflöguð þegar þau fara úr verksmiðjunni. Það eru vandamál með rafræn

efni vegna framleiðsluástæðna, þannig að þetta þarf að leysa í samráði við rafeindasmiðjuna og ný efni verða gefin út og standast skoðun

áður en hægt er að nota þau á framleiðslulínunni.

2. Röng staðsetning fóðurefnis

Sumar framleiðslulínur vinna á tveimur vöktum og sumir rekstraraðilar geta verið þreyttir eða vanrækir og valdið því að fóðrunarstöðin sé röng. Þá mun staðsetningarvélin kasta stóru

magn af efni og viðvörun. Á þessum tíma þarf rekstraraðilinn að athuga fljótt og skipta um fóðrari. efnisstöð.

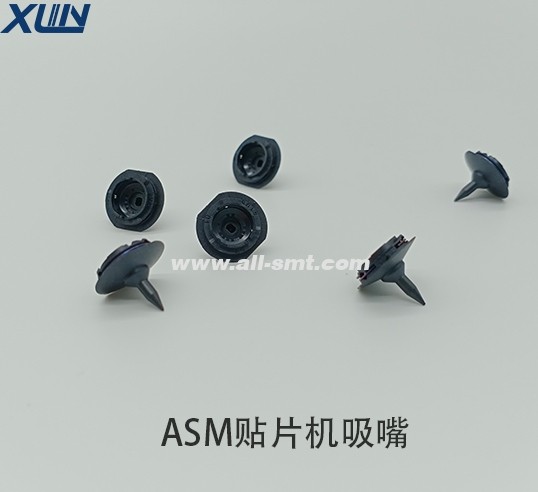

3. Ástæðan fyrir upptökustöðu staðsetningarvélarinnar

Staðsetning staðsetningarvélarinnar fer eftir sogstútnum á staðsetningarhausnum til að gleypa samsvarandi efni í röð fyrir staðsetningu. Nokkur kastefni

eru af völdum vagnsins eða fóðrunarbúnaðarins og efnin eru ekki í stöðu sogstútsins eða hafa ekki náð soghæð. Staðsetningarvélin mun ranglega taka upp og

festa, og það verður mikill fjöldi tómra límmiða. Í þessu tilviki er nauðsynlegt að framkvæma kvörðun fóðrunar eða stilla soghæð sogstútsins.

4. Vandamál með stútinn á staðsetningarvélinni

Sumar staðsetningarvélar ganga á skilvirkan og fljótlegan hátt í langan tíma og sogstúturinn verður slitinn sem veldur því að efnið dettur eða gleypir ekki og mikið magn af efni

verður kastað. Í þessu tilviki þarf að viðhalda staðsetningarvélinni í tíma. Skiptu oft um stútinn.

5. Neikvæð þrýstingsvandamál staðsetningarvélar

Staðsetningarvélin getur tekið í sig og fest íhluti, aðallega að treysta á innra tómarúmið til að mynda undirþrýsting fyrir sog og staðsetningu. Ef lofttæmisdælan eða loftpípan er

skemmd eða stífluð verður loftþrýstingsgildið of lítið eða ófullnægjandi, þannig að íhlutirnir geta ekki frásogast Eða það fellur við hreyfingu staðsetningarhaussins. Í þessu tilviki er

kastefni mun einnig aukast. Í þessu tilviki þarf að skipta um loftpípu eða lofttæmisdælu.

6. Sjónræn myndgreiningarvilla staðsetningarvélarinnar

Staðsetningarvélin getur fest tilgreinda íhlutinn í tilgreinda púðastöðu, aðallega vegna sjóngreiningarkerfis staðsetningarvélarinnar. Sjónræn auðkenningarkerfið

staðsetningarvélarinnar þekkir efnisnúmer, stærð og stærð íhlutans og fer síðan í gegnum staðsetningarvélina. Vélaralgrím, festu íhlutinn á

tilgreindur PCB púði, ef það er ryk eða ryk á sjóninni, eða ef það er skemmt, verður auðkenningarvilla, sem mun leiða til villu við að taka upp efnið, sem leiðir til aukningar á kasti

af efninu. Í þessu tilviki þarf að skipta um sýn viðurkenningarkerfi.

Til að draga saman, það eru nokkrar algengar ástæður fyrir því að kasta staðsetningarvélum. Ef það er aukning á að henda í verksmiðjunni þinni, þarftu að athuga í samræmi við það til að finna undirrót. Þú

getur fyrst spurt starfsfólk á staðnum, í gegnum lýsinguna, og síðan beint að finna vandamálið byggt á athugunum og greiningu, svo að þú getir fundið út vandamálið á skilvirkari hátt, leyst það og

bæta framleiðslu skilvirkni.