Az SMT gyártósoron az SMT foltfeldolgozó gyárainak főnökei gyakran aggódnak amiatt, hogy hogyan tudják ellenőrizni a termelési költségeket és javítani a termelés hatékonyságát.

Ez magában foglalja az elhelyező gép dobási sebességének problémáját. Az SMT elhelyező gép nagy dobási sebessége komolyan befolyásolja a termelés hatékonyságát

az SMT. Ha a normál értékek tartományán belül van, az normális probléma. Ha a dobási sebesség fajsúlya viszonylag nagy, akkor probléma van. Aztán a gyártás

a vonalmérnöknek vagy a kezelőnek azonnal le kell állítania a vezetéket, hogy ellenőrizze a dobás okát, hogy ne pazarolja el az elektronikai anyagokat és ne befolyásolja a termelési kapacitást.

a Xinling Industry szerkesztője megbeszéli Önnel

1. Problémák magával az elektronikus anyaggal

Ha magát az elektronikus anyagot figyelmen kívül hagyják a PMC-ellenőrzés során, és az elektronikus anyag a gyártósorra áramlik felhasználás céljából, az fokozott dobáshoz vezethet, mert néhány

az elektronikus anyagok a szállítás vagy kezelés során összenyomódhatnak és deformálódhatnak, illetve deformálódhatnak a gyárból való kiszállításkor. Problémák vannak az elektronikával

gyártási okokból kifolyólag anyagokat, ezért ezt az elektronikus anyag beszállítóval egyeztetve kell megoldani, és új anyagok kerülnek kiadásra és átment az ellenőrzésen

mielőtt a gyártósoron felhasználhatók lesznek.

2. Az adagolóanyag rossz pozíciója

Egyes gyártósorok két műszakban dolgoznak, és egyes kezelők fáradtak vagy hanyagak lehetnek, ami az adagolóállomás meghibásodását okozhatja. Ekkor az elhelyező gép nagyot dob

anyagmennyiség és riasztó. Ekkor a kezelőnek gyorsan ellenőriznie kell és ki kell cserélnie az adagolót. anyagi állomás.

3. Az elhelyező gép felvételi helyzetének oka

Az elhelyezőgép elhelyezése attól függ, hogy az elhelyezőfejen lévő szívófúvóka egymás után felszívja a megfelelő anyagokat az elhelyezéshez. Néhány dobóanyag

a kocsi vagy az adagoló okozza, és az anyagok nincsenek a szívófúvóka helyzetében, vagy nem érték el a szívómagasságot. Az elhelyező gép hamisan felveszi és

mount, és sok üres matrica lesz. Ebben az esetben el kell végezni az adagoló kalibrálását, vagy be kell állítani a szívófúvóka szívómagasságát.

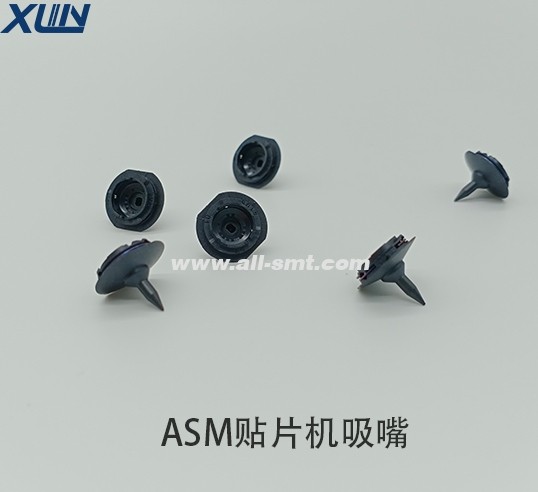

4. Problémák az elhelyező gép fúvókájával

Egyes elhelyező gépek hosszú ideig hatékonyan és gyorsan működnek, és a szívófúvóka elhasználódik, ami miatt az anyag leesik vagy nem szívódik fel, és nagy mennyiségű anyag

dobják majd. Ebben az esetben az elhelyező gépet időben karban kell tartani. Cserélje gyakran a fúvókát.

5. Az elhelyező gép negatív nyomásának problémája

Az elhelyezőgép képes felszívni és felszerelni az alkatrészeket, elsősorban a belső vákuumra támaszkodva, hogy negatív nyomást generáljon a szíváshoz és az elhelyezéshez. Ha a vákuumszivattyú vagy a levegőcső az

sérült vagy eltömődött, a légnyomás értéke túl kicsi vagy elégtelen lesz, így az alkatrészek nem tudnak felszívódni, vagy leesik az elhelyezőfej mozgása közben. Ebben az esetben a

dobóanyag is növekedni fog. Ebben az esetben a légcsövet vagy a vákuumszivattyút ki kell cserélni.

6. Az elhelyező gép kép vizuális felismerési hibája

Az elhelyezőgép a megadott alkatrészt a megadott pad pozícióba tudja felszerelni, elsősorban az elhelyezőgép vizuális felismerő rendszerének köszönhetően. A vizuális azonosító rendszer

Az elhelyezőgép felismeri az alkatrész anyagszámát, méretét és méretét, majd áthalad az elhelyező gépen. Gépi algoritmus, csatolja a komponenst a

meghatározott PCB betét, ha por vagy por van a látómezőn, vagy ha az sérült, felismerési hiba lép fel, ami hibához vezet az anyag felvételében, ami a dobás növekedését eredményezi

az anyagból. Ebben az esetben a látást fel kell cserélni a felismerő rendszerrel.

Összefoglalva, több gyakori oka van az elhelyezési gépek dobásának. Ha a gyárban megnövekszik a dobás mértéke, akkor ennek megfelelően ellenőriznie kell a kiváltó okot. Te

a leíráson keresztül először megkérdezheti a helyszíni személyzetet, majd megfigyelés és elemzés alapján közvetlenül megkeresheti a problémát, így Ön hatékonyabban tudja feltárni, megoldani, ill.

javítja a termelés hatékonyságát.