A inestabilidade de enerxía nos equipos láser non é só unha molestia: pode deter a produción, comprometer a precisión e acurtar a vida útil dos compoñentes. Tanto se estás a traballar con CO₂, fibra ou láseres de estado sólido, un enfoque sistemático para diagnosticar e reparar a perda de enerxía ou as flutuacións fará que o seu sistema volva a funcionar rapidamente. A continuación, desglosamos cada paso, desde a inspección inicial ata a verificación final, para axudarche a superar os resultados erráticos e restaurar un rendemento estable.

1. Comprender os Síntomas

Antes de mergullarse nas reparacións, describa claramente o problema:

Descenso gradual do poder: a saída cae lentamente ao longo de días ou semanas.

Repentina caída de enerxía: caída brusca da saída durante un corte ou pulso.

Fluctuación intermitente: subidas e baixadas de enerxía de forma imprevisible.

Incoherencia de inicio: só se alcanza a potencia máxima despois de varios reinicios.

O rexistro destes patróns (incluíndo cando se producen, con que carga e os códigos de erro que o acompañan) guía o teu camiño de solución de problemas e evita esforzos desperdiciados.

2. Verifique a fonte de alimentación

A. Tensión de rede e entrada

Medir a tensión de entrada

Use un multímetro de verdadeiro valor eficaz para confirmar que a tensión da rede eléctrica da súa instalación está dentro do ±5 % da entrada nominal do láser.

Inspeccionar a protección do circuíto

Comprobe os fusibles, os interruptores e os protectores contra sobretensións en busca de signos de tropezo, corrosión ou decoloración relacionada coa calor.

B. Módulos de potencia interna

Bus de CC e carrís de alta tensión

Co sistema acendido, mida coidadosamente os raíles de tensión clave (por exemplo, +48 V, +5 V, ±12 V) con respecto ás especificacións de fábrica.

Saúde dos condensadores

Busque condensadores electrolíticos abombados ou con fugas nas placas eléctricas. Un medidor de capacitancia pode confirmar a degradación.

Consello:Siga sempre os procedementos de bloqueo/etiquetado e descargue os capacitores de alta tensión antes de probar.

3. Inspeccione a fonte da bomba

Nos láseres bombeados con diodos e con lámpadas de flash, o módulo de bomba dirixe directamente a potencia de saída.

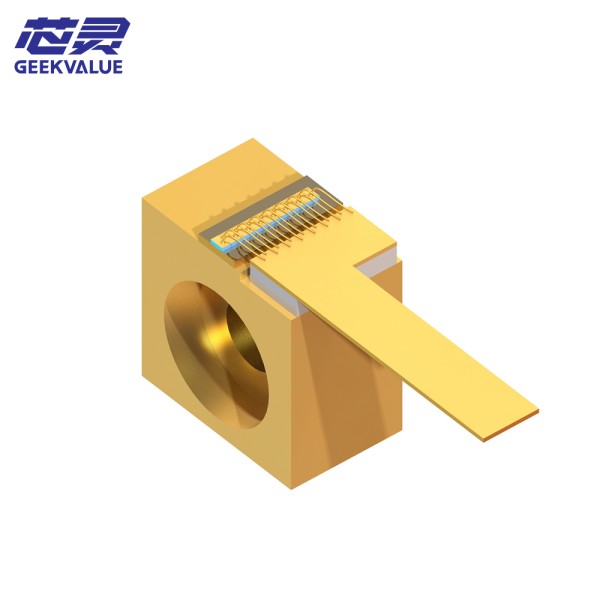

A. Láseres de diodos (sistemas de fibras e barras de diodos)

Corrente de diodo: Mida a corrente directa; debe coincidir co amperaxe especificado en condicións sen carga.

Control de temperatura: Verifique os puntos de referencia do enfriador termoeléctrico (TEC) e a temperatura real do módulo. A eficiencia e a vida útil do diodo sofren se a temperatura se desvía máis de ±2 °C.

Integridade do conector: Asegúrese de que as colas de fibra ou as xuntas de soldadura de barras de diodos non mostren fendas, decoloración ou tensión mecánica.

B. Sistemas de linternas (Nd:YAG, Ruby)

Tensión de carga de pulso: Use unha sonda de alta tensión para confirmar que o banco de capacitores se carga á tensión correcta antes de cada flash.

Estado da lámpada: Os sobres de lámpadas descoloridos ou ennegrecidos indican contaminación por gas e unha eficiencia de bombeo reducida.

4. Avaliar a estabilidade térmica e de refrixeración

A calor é o silencioso culpable de moitos problemas de enerxía. Un arrefriamento deficiente pode forzar o sistema ao modo de protección térmica, limitando a potencia para evitar danos.

Caudal de refrixerante

Para láseres refrixerados por auga, mida o fluxo cunha roda de paletas ou un caudalímetro ultrasónico.

Diferencial de temperatura

Rexistrar temperaturas de refrixeración de entrada e saída. Un aumento superior ao máximo do fabricante (a miúdo entre 5 e 10 °C) indica que as canles están bloqueadas ou que fallan os refrixeradores.

Unidades refrigeradas por aire

Inspecciona os ventiladores para as RPM adecuadas e limpa os filtros de aire ou os disipadores de calor para restaurar o fluxo de aire.

5. Comprobe os compoñentes do camiño do feixe

As perdas ópticas, causadas por ópticas sucias ou desalineadas, poden imitar a flutuación de potencia na saída.

Lentes e fiestras de protección

Eliminar e limpar con disolventes de calidade óptica; substitúeo se está rayado ou pica.

Espellos e separadores de feixe

Verifique o aliñamento con tarxetas de aliñamento ou visores de feixe; incluso unha inclinación de 0,1° pode reducir o rendemento en varios por cento.

Conectores de fibra (láseres de fibra)

Inspeccionar as caras finais baixo un microscopio de fibra; volver a pulir ou substituír os conectores que mostren danos.

6. Revisar a electrónica e o software de control

Os láseres modernos confían en bucles de retroalimentación para regular a saída. Os erros de software ou sensores poden introducir aparente inestabilidade de enerxía.

Calibración do sensor

Comprobe as lecturas de fotodiodo ou termopila con un medidor de potencia externo.

Configuración de firmware e parámetros

Asegúrese de que as ganancias do bucle PID e as taxas de rampla de potencia non se modificaron inadvertidamente. Volver ás configuracións coñecidas como boas se é necesario.

Rexistros de erros

Exporta os rexistros do sistema para identificar fallos recorrentes, como a "corrente da bomba fóra do rango" ou a "disparo térmico" e abordar as causas raíz.

7. Proba final e validación

Despois das accións correctoras, verifique que o sistema ofrece unha potencia consistente en todo o seu contorno operativo:

Estabilidade sen carga: Mida a potencia de saída en inactividade para confirmar a consistencia da liña de base.

Proba de carga: Realice traballos representativos de corte ou soldadura mentres rexistra enerxía en tempo real. Buscar desviacións máis aló do ±2% da potencia nominal.

Queimadura de longa duración: Fai funcionar o láser a alta potencia durante varias horas para garantir que non hai deriva térmica nin fatiga dos compoñentes.

Documenta todas as medicións anteriores e posteriores xunto cos compoñentes reparados ou as configuracións modificadas. Este rexistro non só proba a solución, senón que tamén axuda a solucionar problemas futuros.

8. Medidas proactivas para evitar a reincidencia

Auditorías eléctricas programadas: Comprobacións trimestrais da calidade da rede eléctrica e das vías eléctricas internas.

Preparación de pezas de recambio: Manteña os elementos críticos (módulos de diodos, lámpadas de flash, capacitores, filtros de refrixeración) no estante.

Formación de operadores: Ensine ao persoal a detectar os sinais de alerta temprana, como o ruído inusual do ventilador ou lixeiras caídas de enerxía, antes de que se intensifiquen.

Controis ambientais: Mantén unha temperatura e humidade estables no recinto do láser para reducir a tensión sobre a electrónica e a óptica.

Ao seguir este fluxo de traballo estruturado de diagnóstico e reparación, identificarás e resolverás rapidamente os problemas de perda de enerxía ou fluctuacións en calquera sistema láser. A documentación consistente, combinada coas comprobacións preventivas programadas, transforma as reparacións reactivas en mantemento proactivo, mantendo os seus láseres a toda potencia cun tempo de inactividade mínimo.