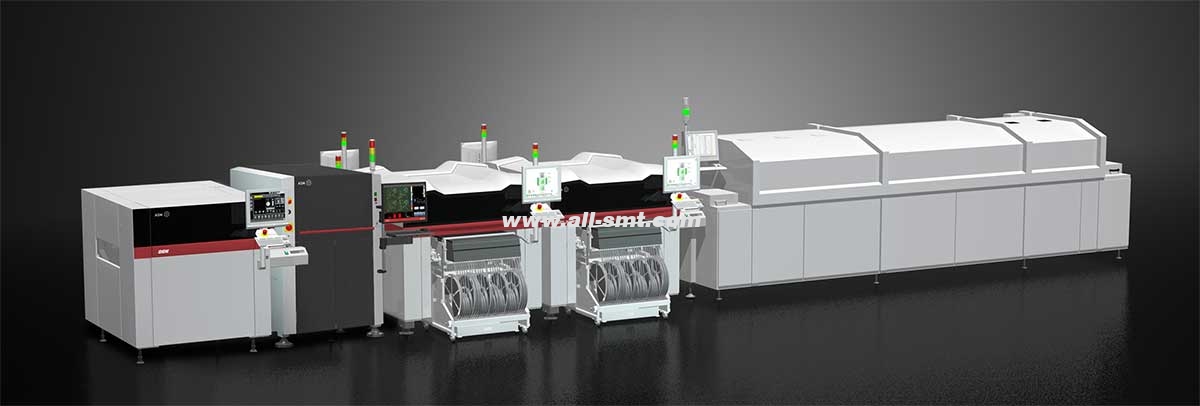

Na industria de fabricación de produtos electrónicos, o proceso de montaxe SMT xoga un papel fundamental. Implica a colocación precisa de compoñentes electrónicos na superficie das placas de circuíto impreso (PCB), o que o converte nunha parte esencial da produción de produtos electrónicos modernos. Neste artigo, afondaremos nos pasos do proceso de montaxe de SMT, axudándoche a comprender cada etapa ao tempo que proporcionas información optimizada para SEO para mellorar a visibilidade do teu sitio web en Google.

1. Cal é o proceso de montaxe SMT?

A montaxe SMT é o proceso de montaxe de compoñentes electrónicos como resistencias, capacitores e chips na superficie dunha PCB utilizando tecnoloxía de montaxe en superficie. En comparación coa tecnoloxía tradicional de orificios pasantes (THT), SMT ofrece unha maior densidade de compoñentes e ciclos de produción máis curtos. É moi utilizado na produción de dispositivos como teléfonos intelixentes, televisores e automóbiles.

2. Principais pasos no proceso de montaxe de SMT

O proceso de montaxe SMT consta de varias etapas, cada unha delas requirindo operacións precisas para garantir a calidade e estabilidade do produto final.

Impresión de pasta de soldadura

O primeiro paso na montaxe SMT é aplicar pasta de soldadura ao PCB. Utilízase un stencil para imprimir a pasta de soldadura uniformemente nas almofadas do PCB. A distribución da pasta de soldadura é crucial para o éxito do proceso de soldadura posterior.

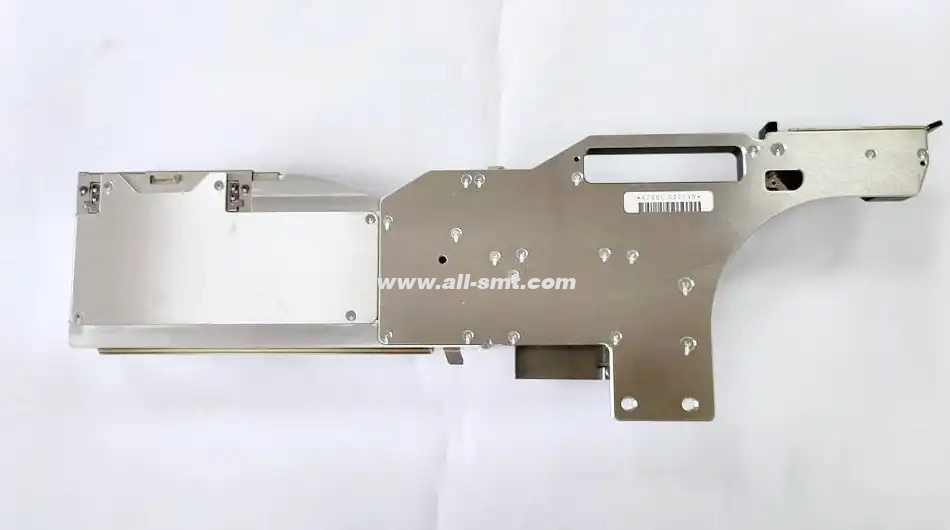

Escolle e coloca

Nesta fase, unha máquina de selección e colocación coloca os compoñentes montados na superficie na PCB que foi impresa con pasta de soldadura. A precisión e velocidade da máquina pick-and-place afectan directamente á eficiencia da produción e á calidade do produto. As máquinas modernas son capaces de manexar compoñentes máis pequenos e precisos, satisfacendo as necesidades de montaxe de alta densidade.

Soldadura por reflujo

Despois de colocar os compoñentes no PCB, a placa pasa por un forno de soldadura por refluxo. A pasta de soldadura fúndese a altas temperaturas controladas, creando unha forte unión de soldadura entre os compoñentes e a PCB. O control da temperatura e do tempo durante este proceso son críticos; a configuración inadecuada pode provocar unha soldadura deficiente ou danos nos compoñentes.

Inspección e probas

Unha vez que se completa a soldadura por refluxo, realízanse unha serie de pasos de inspección e proba para garantir a calidade das unións de soldadura. Os métodos de inspección comúns inclúen comprobacións visuais, inspección por raios X, inspección óptica automática (AOI) e probas funcionais. Estas técnicas axudan a identificar e corrixir calquera problema de soldadura antes de pasar á seguinte fase.

Limpeza

A limpeza é o paso final do proceso de montaxe de SMT. Elimina calquera pasta de soldadura ou fluxo residual do PCB para evitar a corrosión dos compoñentes e garantir a lonxevidade e fiabilidade do produto.

3. Vantaxes e retos da montaxe SMT

Vantaxes:

Alta eficiencia e precisión:SMT permite a colocación de compoñentes de alta densidade, o que o fai axeitado para produtos electrónicos compactos e complexos.

Aforro de espazo:Dado que os compoñentes SMT colócanse na superficie do PCB en lugar de atravesar buratos, aforra un espazo valioso no taboleiro.

Alta automatización:O uso de máquinas pick-and-place, fornos de soldadura por refluxo e outros equipos automatizados aumenta significativamente a eficiencia e a consistencia da produción.

Retos:

Altos requisitos de equipamento:A montaxe SMT require equipos de alta precisión, o que leva a maiores custos de investimento iniciais.

Risco de dano aos compoñentes:Durante a colocación e a soldadura por refluxo, os compoñentes poden danar se as temperaturas son demasiado altas ou se hai un manexo inadecuado.

Control de calidade complexo:A alta densidade de compoñentes require soldadura e inspección precisas. Calquera falla nestes pasos pode comprometer a calidade do produto.

4. Tendencias futuras na montaxe SMT

A medida que a tecnoloxía segue evolucionando, a montaxe SMT avanza cara a unha maior precisión e automatización. Aquí tes algunhas tendencias clave para ver:

Miniaturización e alta densidade:Coa crecente demanda de dispositivos máis pequenos e compactos como teléfonos intelixentes e wearables, o conxunto SMT está evolucionando para manexar compoñentes aínda máis pequenos e densos.

Fabricación intelixente:A integración da intelixencia artificial (IA) e a aprendizaxe automática mellorará a automatización da montaxe SMT, permitindo o seguimento en tempo real, a detección de erros e a optimización dos procesos de produción.

Sostibilidade Ambiental:A medida que as normativas ambientais se fan máis estritas, a montaxe de SMT avanzará cara a procesos sen chumbo e respectuosos co medio ambiente, utilizando soldadura sen chumbo e materiais ecolóxicos.

5. Como elixir os provedores de servizos e equipos SMT correctos

Ao seleccionar equipos e provedores de servizos SMT, os seguintes factores son fundamentais:

Precisión e fiabilidade dos equipos:As máquinas pick-and-place de alta precisión e os fornos de soldadura por refluxo son esenciais para garantir a calidade do proceso de montaxe. Escoller marcas de renome e equipos certificados pode minimizar os riscos durante a produción.

Soporte técnico e formación:Un provedor de servizos de confianza non só debe proporcionar equipos, senón tamén ofrecer soporte técnico profesional e formación para axudar ás empresas a mellorar a súa eficiencia de produción e a calidade dos seus produtos.

Custo-eficacia:Elixir equipos e servizos rendibles sen comprometer a calidade pode axudar a reducir os custos de produción e mellorar a rendibilidade.

A montaxe SMT é unha tecnoloxía fundamental na fabricación de produtos electrónicos modernos, que ofrece capacidades de montaxe de alta eficiencia, precisión e alta densidade. Durante o proceso de produción, un control coidadoso de cada paso, desde a impresión de pasta de soldadura ata a inspección e limpeza, é esencial para garantir que o produto final cumpra os estándares esixidos. Cos continuos avances na tecnoloxía, a montaxe SMT seguirá evolucionando, atendendo ás crecentes demandas da industria electrónica. Ao comprender os detalles do proceso de montaxe SMT, pode garantir unha maior calidade do produto e manterse competitivo no mercado.