L'instabilité de puissance des équipements laser n'est pas seulement une gêne : elle peut interrompre la production, compromettre la précision et réduire la durée de vie des composants. Que vous travailliez avec du CO₂Qu'il s'agisse de lasers à fibre, à semi-conducteurs ou à fibre optique, une approche systématique du diagnostic et de la réparation des pertes ou fluctuations de puissance permettra de remettre rapidement votre système sur les rails. Nous détaillons ci-dessous chaque étape, de l'inspection initiale à la vérification finale, pour vous aider à résoudre les problèmes de puissance erratique et à rétablir des performances stables.

1. Comprendre les symptômes

Avant de vous lancer dans les réparations, caractérisez clairement le problème :

Déclin progressif du pouvoir:La production diminue lentement au fil des jours ou des semaines.

Chute de courant soudaine:Une chute brutale de la production lors d'une coupure ou d'une impulsion.

Fluctuation intermittente:Les surtensions et les baisses de tension sont imprévisibles.

Incohérence de démarrage:La pleine puissance n'est atteinte qu'après plusieurs redémarrages.

La journalisation de ces modèles, y compris le moment où ils se produisent, sous quelle charge et tous les codes d'erreur qui les accompagnent, guide votre chemin de dépannage et évite les efforts inutiles.

2. Vérifiez l'alimentation électrique

A. Tension secteur et d'entrée

Mesurer la tension entrante

Utilisez un multimètre True-RMS pour confirmer que la tension secteur de votre installation est à ±5 % de l'entrée nominale du laser.

Inspecter la protection du circuit

Vérifiez les fusibles, les disjoncteurs et les parasurtenseurs pour détecter tout signe de déclenchement, de corrosion ou de décoloration liée à la chaleur.

B. Modules d'alimentation internes

Bus CC et rails haute tension

Avec le système sous tension, mesurez soigneusement les rails de tension clés (par exemple, +48 V, +5 V, ±12 V) par rapport aux spécifications d'usine.

Santé des condensateurs

Recherchez des condensateurs électrolytiques bombés ou fuyants sur les cartes d'alimentation. Un capacimètre peut confirmer la dégradation.

Conseil:Suivez toujours les procédures de verrouillage/étiquetage et déchargez les condensateurs haute tension avant de sonder.

3. Inspectez la source de la pompe

Dans les lasers pompés par diode et par lampe flash, le module de pompage pilote directement la puissance de sortie.

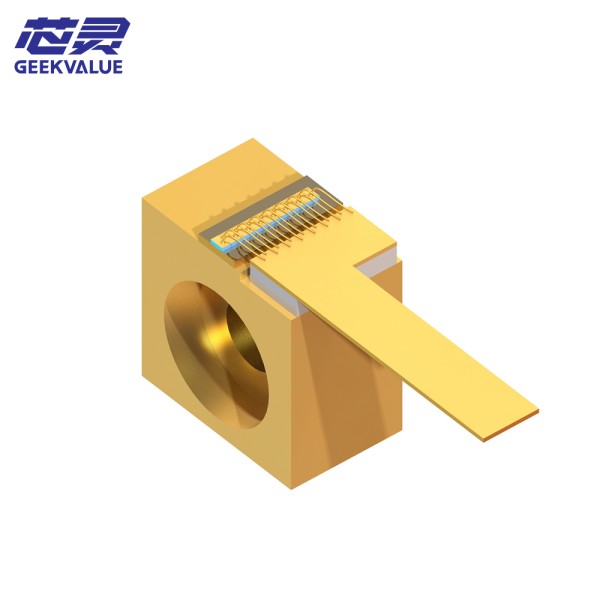

A. Lasers à diodes (systèmes à fibres et à barres de diodes)

Courant de diode: Mesurez le courant direct ; il doit correspondre à l'ampérage spécifié dans des conditions sans charge.

Contrôle de la températureVérifiez les points de consigne du refroidisseur thermoélectrique (TEC) et la température réelle du module. L'efficacité et la durée de vie des diodes sont affectées par une variation de température supérieure à ± 2 °C.

Intégrité du connecteur: Assurez-vous que les tresses de fibre ou les joints de soudure de la barre de diodes ne présentent aucune fissure, décoloration ou contrainte mécanique.

B. Systèmes de lampes flash (Nd:YAG, Ruby)

Tension de charge par impulsions:Utilisez une sonde haute tension pour confirmer que la batterie de condensateurs se charge à la tension correcte avant chaque flash.

État de la lampe:Les enveloppes de lampe décolorées ou noircies indiquent une contamination par le gaz et une efficacité de pompage réduite.

4. Évaluer le refroidissement et la stabilité thermique

La chaleur est la cause silencieuse de nombreux problèmes d'alimentation. Un mauvais refroidissement peut forcer le système à passer en mode de protection thermique, réduisant ainsi la puissance pour éviter tout dommage.

Débit du liquide de refroidissement

Pour les lasers refroidis par eau, mesurez le débit avec une roue à aubes ou un débitmètre à ultrasons.

Différence de température

Enregistrez les températures d'entrée et de sortie du liquide de refroidissement. Une augmentation supérieure à la valeur maximale indiquée par le fabricant (souvent de 5 à 10 °C) indique un blocage des canaux ou une défaillance des refroidisseurs.

Unités refroidies par air

Inspectez les ventilateurs pour vous assurer qu'ils fonctionnent correctement et nettoyez les filtres à air ou les dissipateurs thermiques pour rétablir le flux d'air.

5. Vérifier les composants du trajet du faisceau

Les pertes optiques, causées par des optiques sales ou mal alignées, peuvent imiter les fluctuations de puissance à la sortie.

Fenêtres et lentilles de protection

Retirer et nettoyer avec des solvants de qualité optique ; remplacer s'il est piqué ou rayé.

Miroirs et séparateurs de faisceau

Vérifiez l'alignement avec des cartes d'alignement ou des visualiseurs de faisceau ; même une inclinaison de 0,1° peut réduire le débit de plusieurs pour cent.

Connecteurs de fibre (lasers à fibre)

Inspectez les extrémités sous un microscope à fibre ; repolissez ou remplacez les connecteurs présentant des dommages.

6. Examiner l'électronique de contrôle et le logiciel

Les lasers modernes s'appuient sur des boucles de rétroaction pour réguler la puissance de sortie. Des erreurs logicielles ou de capteur peuvent entraîner une apparente instabilité de puissance.

Calibrage du capteur

Vérifiez les lectures de la photodiode ou de la thermopile par rapport à un wattmètre externe.

Paramètres du micrologiciel et des paramètres

Assurez-vous que les gains de la boucle PID et les rampes de puissance n'ont pas été modifiés par inadvertance. Revenez aux configurations correctes si nécessaire.

Journaux d'erreurs

Exportez les journaux système pour identifier les défauts récurrents, tels que « courant de pompe hors plage » ou « déclenchement thermique », et traiter les causes profondes.

7. Tests finaux et validation

Après les actions correctives, vérifiez que le système fournit une puissance constante sur toute son enveloppe de fonctionnement :

Stabilité à vide: Mesurez la puissance de sortie au ralenti pour confirmer la cohérence de base.

Test de charge: Exécutez des tâches de découpe ou de soudage représentatives tout en enregistrant la puissance en temps réel. Recherchez les écarts supérieurs à ± 2 % de la puissance nominale.

Brûlure de longue durée:Faites fonctionner le laser à haute puissance pendant plusieurs heures pour garantir l’absence de dérive thermique ou de fatigue des composants.

Documentez toutes les mesures avant/après, ainsi que les composants réparés ou les paramètres modifiés. Cet enregistrement permet non seulement de prouver la réparation, mais aussi de faciliter le dépannage ultérieur.

8. Mesures proactives pour prévenir la récidive

Audits électriques programmés:Contrôles trimestriels de la qualité du réseau électrique et des rails d'alimentation internes.

Préparation des pièces de rechange:Conservez les éléments essentiels (modules de diodes, lampes de poche, condensateurs, filtres de refroidissement) sur l’étagère.

Formation des opérateurs: Apprenez au personnel à repérer les signes avant-coureurs, comme un bruit de ventilateur inhabituel ou de légères baisses de puissance, avant qu’ils ne s’aggravent.

Contrôles environnementaux: Maintenez une température et une humidité stables dans le boîtier laser pour réduire les contraintes sur l'électronique et l'optique.

En suivant ce processus structuré de diagnostic et de réparation, vous identifierez et résoudrez rapidement les problèmes de perte ou de fluctuation de puissance de tout système laser. Une documentation cohérente, associée à des contrôles préventifs programmés, transforme les réparations réactives en maintenance proactive, permettant à vos lasers de fonctionner à pleine puissance avec un minimum de temps d'arrêt.