SMT-tuotantolinjalla SMT-tilkkujalostustehtaiden pomot ovat usein huolissaan siitä, kuinka tuotantokustannuksia voidaan hallita ja tuotannon tehokkuutta parantaa.

Tähän liittyy sijoituskoneen heittonopeuden ongelma. SMT-sijoituskoneen korkea heittonopeus vaikuttaa vakavasti tuotannon tehokkuuteen

SMT:stä. Jos se on normaaliarvojen alueella, se on normaali ongelma. Jos heittonopeuden ominaispaino on suhteellisen korkea, on ongelma. Sitten tuotanto

linjainsinöörin tai operaattorin tulee välittömästi pysäyttää linja tarkistaakseen heiton syyn, jotta elektroniset materiaalit eivät hukkaa ja tuotantokapasiteetti ei vaikuta tänään

Xinling Industryn toimittaja keskustelee kanssasi

1. Ongelmia itse elektronisessa materiaalissa

Jos itse elektroniikkamateriaali jätetään huomiotta PMC-tarkastuksessa ja elektroniikkamateriaali virtaa tuotantolinjalle käytettäväksi, se voi johtaa lisääntyneeseen heittoon, koska jotkut

elektroniset materiaalit voivat puristua ja vääntyä kuljetuksen tai käsittelyn aikana, tai ne voivat vääntyä, kun ne lähtevät tehtaalta. Elektroniikassa on ongelmia

materiaalit tuotantosyistä, joten tämä on ratkaistava yhteistyössä sähköisen materiaalin toimittajan kanssa ja uusia materiaaleja luovutetaan ja ne läpäisevät tarkastuksen

ennen kuin niitä voidaan käyttää tuotantolinjalla.

2. Syöttömateriaalin väärä asento

Jotkut tuotantolinjat työskentelevät kahdessa vuorossa, ja jotkut käyttäjät voivat olla väsyneitä tai huolimattomia ja aiheuttaa syöttöaseman väärin. Sitten sijoituskone heittää suuren

materiaalin määrä ja hälytys. Tällä hetkellä käyttäjän on tarkistettava nopeasti ja vaihdettava syöttölaite. materiaaliasema.

3. Syy sijoituskoneen poimintaasentoon

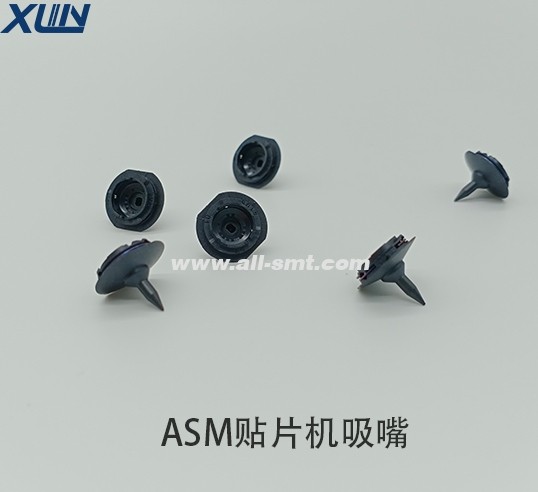

Sijoituskoneen sijoitus riippuu sijoituspäässä olevasta imusuuttimesta, joka imee peräkkäin vastaavat materiaalit sijoitusta varten. Muutama heittomateriaali

ovat vaunun tai syöttölaitteen aiheuttamia ja materiaalit eivät ole imusuuttimen asennossa tai eivät ole saavuttaneet imukorkeutta. Sijoituskone poimii virheellisesti ja

kiinnittää, ja siellä on suuri määrä tyhjiä tarroja. Tässä tapauksessa on tarpeen suorittaa syöttölaitteen kalibrointi tai säätää imusuuttimen imukorkeutta.

4. Ongelmia sijoituskoneen suuttimessa

Jotkut sijoituskoneet käyvät tehokkaasti ja nopeasti pitkän aikaa, ja imusuutin kuluu, jolloin materiaali putoaa tai ei imeydy ja suuri määrä materiaalia

heitetään. Tässä tapauksessa sijoituskonetta on huollettava ajoissa. Vaihda suutin usein.

5. Sijoituskoneen alipaineongelma

Sijoituskone voi imeä ja asentaa komponentteja, luottaen pääasiassa sisäiseen tyhjiöön alipaineen luomiseksi imua ja sijoittamista varten. Jos tyhjiöpumppu tai ilmaputki on

vaurioitunut tai tukossa, ilmanpainearvo on liian pieni tai riittämätön, joten komponentit eivät voi imeytyä Tai se putoaa sijoituspään liikkeen aikana. Tässä tapauksessa

myös heittomateriaali lisääntyy. Tässä tapauksessa ilmaputki tai tyhjiöpumppu on vaihdettava.

6. Sijoituskoneen kuvan visuaalinen tunnistusvirhe

Sijoituskone voi asentaa määritellyn osan määritettyyn tyynyn asentoon pääasiassa sijoituskoneen visuaalisen tunnistusjärjestelmän ansiosta. Visuaalinen tunnistusjärjestelmä

Sijoituskone tunnistaa komponentin materiaalinumeron, koon ja koon ja kulkee sitten sijoituskoneen läpi. Konealgoritmi, asenna komponentti

määritetty PCB-tyyny, jos visiossa on pölyä tai pölyä tai jos se on vaurioitunut, tapahtuu tunnistusvirhe, joka johtaa virheeseen materiaalin poimimisessa, mikä lisää heittoa

materiaalista. Tässä tapauksessa visio on korvattava tunnistusjärjestelmällä.

Yhteenvetona voidaan todeta, että sijoituskoneiden heittämiseen on useita yleisiä syitä. Jos tehtaallasi heitto lisääntyy, sinun on tarkistettava, mikä on perimmäinen syy. sinä

voi ensin kysyä paikan päällä olevalta henkilökunnalta kuvauksen kautta ja sitten löytää ongelman suoraan havainnoinnin ja analyysin perusteella, jotta voit selvittää ongelman tehokkaammin, ratkaista sen ja

parantaa tuotannon tehokkuutta.