Johdatus globaalin plug-in-koneen suuttimen prosessiin ja materiaaleihin

Käsitellä

Globaalin laajennuskoneen suuttimen prosessi sisältää pääasiassa seuraavat vaiheet:

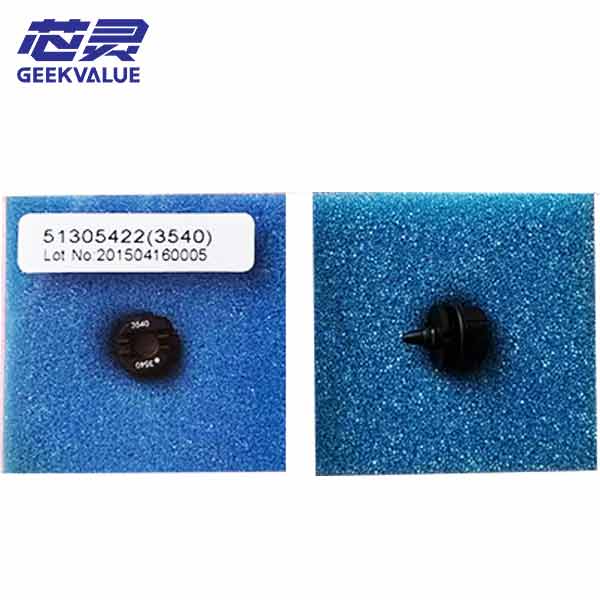

Suunnittelu: Suunnittele suuttimen muoto, koko ja rakenne pistokekoneen erityistarpeiden mukaan.

Valmistus: Käytä tarkkuuskäsittelytekniikkaa, kuten CNC-käsittelyä, ruiskuvalua jne. varmistaaksesi suuttimen tarkkuuden ja kestävyyden.

Kokoaminen: Kokoa suutin muiden komponenttien kanssa muodostamaan täydellinen pistokekoneen suutinjärjestelmä.

Testi: Suorita kootun suuttimen toimintatestit varmistaaksesi, että sen suorituskyky täyttää suunnitteluvaatimukset.

Materiaali

Globaalin plug-in-koneen suuttimen materiaalivalinta on erittäin kriittinen, ja yleensä käytetään seuraavia materiaaleja:

Ruostumaton teräs: Ruostumaton teräs on korroosionkestävyyden ja suuren lujuutensa ansiosta yksi yleisimmistä suuttimien valmistusmateriaaleista.

Muovi: Joissakin suuttimen osissa voidaan käyttää muovimateriaaleja, kuten polyoksimetyleeniä (POM) tai nailonia (PA), joilla on hyvä kulutuskestävyys ja korkeita lämpötiloja.

Keramiikka: Joissakin huippuluokan sovelluksissa keraamisia materiaaleja käytetään myös laajalti niiden korkean kovuuden ja korkean lämpötilan kestävyyden vuoksi.

Suorituskykyominaisuudet

Universal Plug-in Machine -suuttimen suorituskykyominaisuudet sisältävät:

Korkea tarkkuus: Tarkan käsittelyn ja suunnittelun avulla varmistetaan suuttimen tarkkuus pistokeprosessin aikana.

Kestävyys: Materiaalin valinta ja prosessi takaavat suuttimen pitkäaikaisen käytön ilman vaurioita.

Helppo huoltaa: Suunnittelussa on huomioitu huollon mukavuus, mikä on kätevää säännöllisissä tarkastuksissa ja kuluneiden osien vaihdossa.

Vahva sopeutumiskyky: Se voi mukautua erilaisiin plug-in-vaatimuksiin, kuten erikokoisiin ja -muotoisiin komponentteihin.

Yhteenvetona voidaan todeta, että Universal Plug-in Machine -suutin varmistaa korkean tarkkuutensa ja kestävyytensä pistoprosessin aikana tarkan suunnittelun ja valmistustekniikan avulla yhdistettynä laadukkaaseen materiaalivalinnaan ja täyttää nykyaikaisen elektroniikan valmistuksen korkeat vaatimukset.