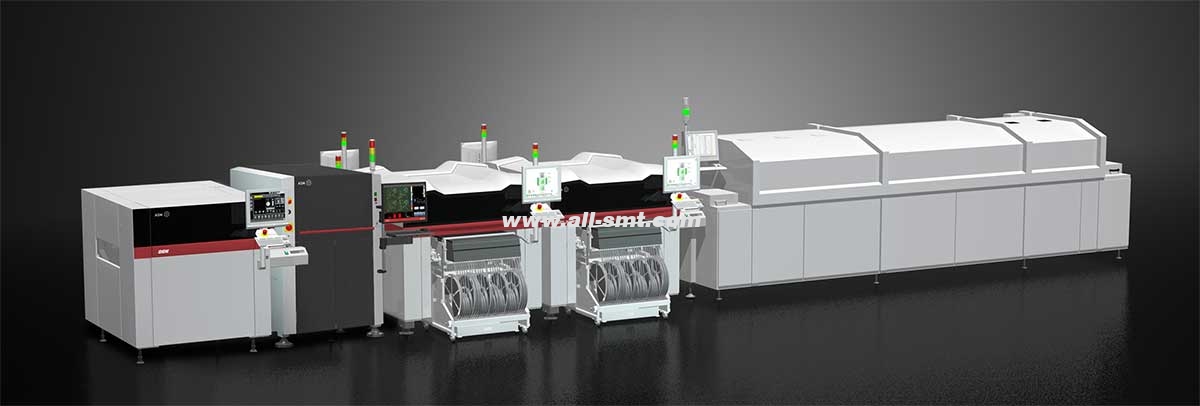

Elektroonikatööstuses mängib SMT koosteprotsess kriitilist rolli. See hõlmab elektrooniliste komponentide täpset paigutamist trükkplaatide (PCB) pinnale, muutes selle kaasaegse elektroonikatoodete tootmise oluliseks osaks. Selles artiklis käsitleme SMT koostamise protsessi etappe, aidates teil mõista iga etappi, pakkudes samal ajal SEO jaoks optimeeritud teavet, et parandada teie veebisaidi nähtavust Google'is.

1. Mis on SMT kokkupanemise protsess?

SMT kokkupanek on elektroonikakomponentide, nagu takistid, kondensaatorid ja kiibid, paigaldamine PCB pinnale, kasutades pindpaigaldustehnoloogiat. Võrreldes traditsioonilise läbiva augu tehnoloogiaga (THT), pakub SMT suuremat komponentide tihedust ja lühemaid tootmistsükleid. Seda kasutatakse laialdaselt selliste seadmete tootmisel nagu nutitelefonid, televiisorid ja autod.

2. SMT kokkupanekuprotsessi peamised sammud

SMT kokkupanekuprotsess koosneb mitmest etapist, millest igaüks nõuab täpseid toiminguid, et tagada lõpptoote kvaliteet ja stabiilsus.

Jootepasta trükkimine

SMT kokkupaneku esimene samm on jootepasta kandmine PCB-le. Trafareti kasutatakse jootepasta ühtlaseks printimiseks PCB padjanditele. Jootepasta jaotus on järgneva jootmisprotsessi õnnestumiseks ülioluline.

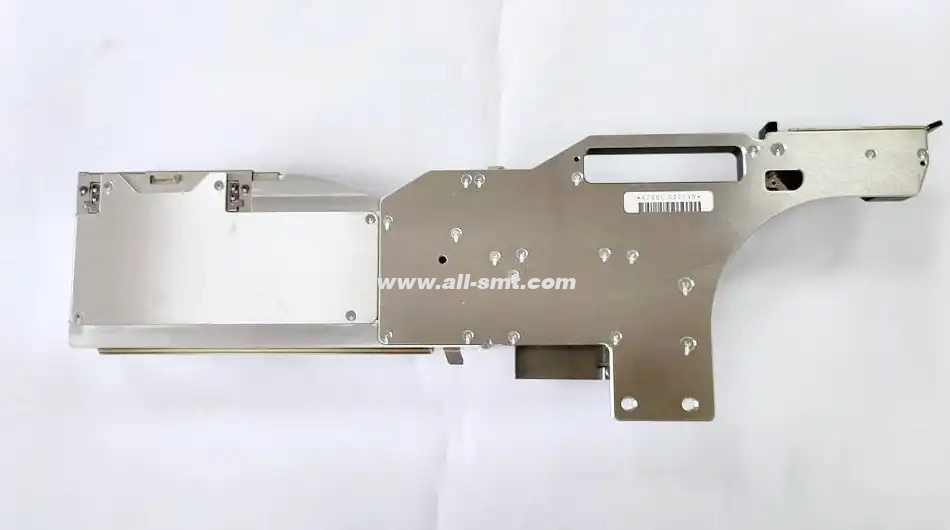

Vali ja aseta

Selles etapis asetab valimis- ja asetamismasin pinnale paigaldatud komponendid jootepastaga trükitud PCB-le. Valimis- ja asetamismasina täpsus ja kiirus mõjutavad otseselt tootmise efektiivsust ja toote kvaliteeti. Kaasaegsed masinad on võimelised käsitsema väiksemaid ja täpsemaid komponente, mis vastavad suure tihedusega montaaži vajadustele.

Reflow jootmine

Pärast komponentide paigaldamist PCB-le juhitakse plaat läbi reflow jootmisahju. Jootepasta sulab kontrollitud kõrgetel temperatuuridel, luues komponentide ja PCB vahel tugeva jooteühenduse. Temperatuuri ja aja reguleerimine selle protsessi ajal on kriitilise tähtsusega; ebaõiged seadistused võivad põhjustada kehva jootmise või komponentide kahjustamise.

Kontrollimine ja testimine

Kui reflow-jootmine on lõpetatud, viiakse jooteühenduste kvaliteedi tagamiseks läbi rida kontrolli- ja katsetappe. Levinud kontrollimeetodid hõlmavad visuaalset kontrolli, röntgenülevaatust, automaatset optilist kontrolli (AOI) ja funktsionaalset testimist. Need meetodid aitavad tuvastada ja parandada kõik jootmisprobleemid enne järgmisse etappi jätkamist.

Puhastamine

Puhastamine on SMT montaažiprotsessi viimane etapp. See eemaldab trükkplaadilt jootepasta või räbusti jäägid, et vältida komponentide korrosiooni ning tagada toote pikaealisus ja töökindlus.

3. SMT Assembly eelised ja väljakutsed

Eelised:

Kõrge efektiivsus ja täpsus:SMT võimaldab suure tihedusega komponentide paigutamist, muutes selle sobivaks kompaktsete ja keerukate elektroonikatoodete jaoks.

Ruumisäästlik:Kuna SMT komponendid asetatakse trükkplaadi pinnale, mitte läbi aukude, säästab see plaadil väärtuslikku ruumi.

Kõrge automaatika:Valimis- ja asetamismasinate, reflow-jootmisahjude ja muude automatiseeritud seadmete kasutamine suurendab oluliselt tootmise efektiivsust ja järjepidevust.

Väljakutsed:

Kõrged nõuded seadmetele:SMT kokkupanek nõuab ülitäpseid seadmeid, mis toob kaasa suuremad esialgsed investeerimiskulud.

Osade kahjustamise oht:Paigaldamise ja uuesti jootmise ajal võivad komponendid kahjustuda, kui temperatuur on liiga kõrge või kui neid käsitletakse valesti.

Kompleksne kvaliteedikontroll:Komponentide suur tihedus nõuab täpset jootmist ja kontrolli. Nende sammude ebaõnnestumine võib toote kvaliteeti kahjustada.

4. Tulevikusuundumused SMT assamblees

Kuna tehnoloogia areneb edasi, liigub SMT kokkupanek suurema täpsuse ja automatiseerimise poole. Siin on mõned peamised suundumused, mida jälgida:

Miniaturiseerimine ja suur tihedus:Seoses kasvava nõudlusega väiksemate ja kompaktsemate seadmete, näiteks nutitelefonide ja kantavate seadmete järele, areneb SMT koost veelgi väiksemate ja tihedamate komponentidega toimetulemiseks.

Nutikas tootmine:Tehisintellekti (AI) ja masinõppe integreerimine suurendab SMT kokkupaneku automatiseerimist, võimaldades reaalajas jälgida, tuvastada vigu ja optimeerida tootmisprotsesse.

Keskkonnasäästlikkus:Kuna keskkonnaeeskirjad muutuvad karmimaks, liigub SMT kokkupanek pliivabade keskkonnasõbralike protsesside poole, kasutades pliivaba joodist ja keskkonnasõbralikke materjale.

5. Kuidas valida õigeid SMT-seadmeid ja teenusepakkujaid

SMT-seadmete ja teenusepakkujate valimisel on olulised järgmised tegurid:

Seadmete täpsus ja töökindlus:Ülitäpsed korjamis- ja asetamismasinad ja reflow-jootmisahjud on monteerimisprotsessi kvaliteedi tagamiseks hädavajalikud. Mainekate kaubamärkide ja sertifitseeritud seadmete valimine võib tootmise ajal riske minimeerida.

Tehniline tugi ja koolitus:Usaldusväärne teenusepakkuja ei peaks mitte ainult tarnima seadmeid, vaid pakkuma ka professionaalset tehnilist tuge ja koolitust, et aidata ettevõtetel parandada oma tootmise tõhusust ja toote kvaliteeti.

Kulutõhusus:Kulusäästlike seadmete ja teenuste valimine kvaliteedis järeleandmisi tegemata võib aidata vähendada tootmiskulusid ja parandada kasumlikkust.

SMT montaaž on kaasaegse elektroonikatoodete valmistamise nurgakivitehnoloogia, mis pakub kõrget tõhusust, täpsust ja suure tihedusega montaaživõimalusi. Tootmisprotsessi ajal on iga etapi hoolikas kontroll, alates jootepasta printimisest kuni kontrolli ja puhastamiseni, oluline, et tagada lõpptoote vastavus nõutavatele standarditele. Tehnoloogia pideva arenguga jätkab SMT kooste areng, vastates elektroonikatööstuse kasvavatele nõudmistele. Mõistes SMT koosteprotsessi üksikasju, saate tagada kõrgema tootekvaliteedi ja püsida turul konkurentsis.