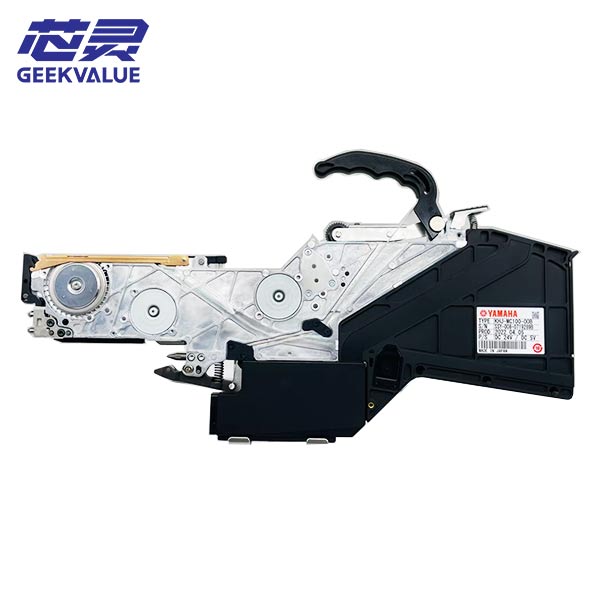

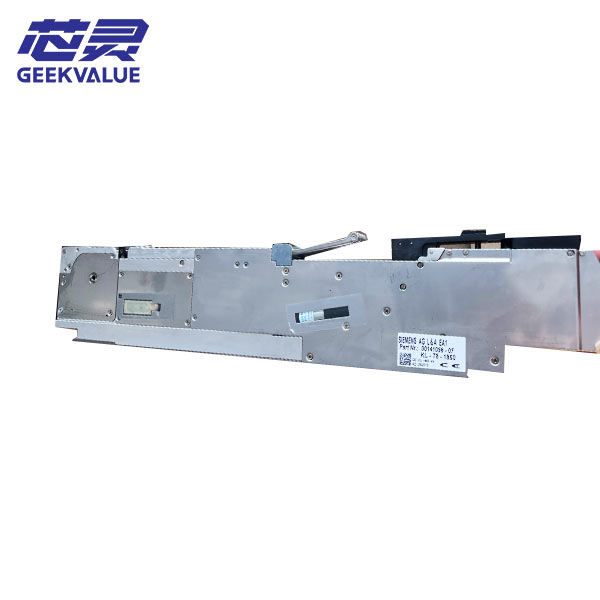

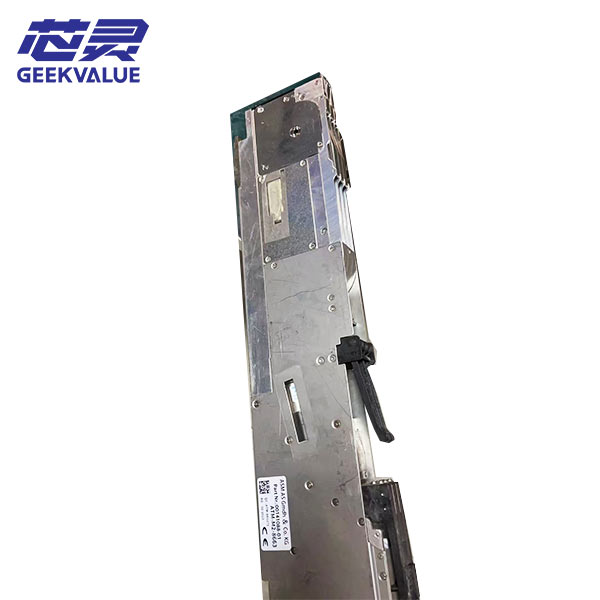

Die Hauptfunktion des 8-mm-Feeders der SMT-Maschine von Yamaha besteht darin, SMD-Patchkomponenten auf dem Feeder zu installieren, und der Feeder stellt der SMT-Maschine Komponenten zum Patchen zur Verfügung1. Der Feeder identifiziert Typ, Größe, Pinrichtung und andere Informationen der Komponente durch interne Sensoren oder Kameras und andere Geräte und überträgt diese Informationen an das Steuerungssystem der SMT-Maschine. Das Steuerungssystem berechnet anhand dieser Informationen die genaue Position der Komponente, um sicherzustellen, dass die Pinrichtung und -position der Komponente genau sind.

Der spezifische Arbeitsablauf des Feeders in der SMT-Maschine umfasst die folgenden Schritte:

Laden der Komponenten: Laden Sie die elektronischen Komponenten in einer bestimmten Anordnung in den Feeder. Dies geschieht normalerweise, indem die Komponenten auf dem Band befestigt werden und das Band dann auf der Welle des Feeders installiert wird.

Geräteanbindung: Der Feeder wird an die SMT-Maschine angeschlossen, um die Synchronisierung von Signalübertragung und mechanischer Bewegung sicherzustellen.

Bauteilidentifikation und -positionierung: Der Feeder erkennt über Sensoren oder Kameras Typ, Größe, Pin-Richtung und weitere Informationen des Bauteils und überträgt diese Informationen an die Steuerung der SMT-Maschine.

Komponentenentnahme: Der SMT-Kopf bewegt sich gemäß den Anweisungen des Steuerungssystems zur angegebenen Position des Feeders, um die Komponente aufzunehmen. Komponentenplatzierung: Der Platzierungskopf platziert die Komponente auf dem Pad der Leiterplatte und stellt sicher, dass die Pins der Komponente mit dem Pad ausgerichtet sind. Zurücksetzen und Zyklus: Nach Abschluss einer Komponentenplatzierung wird der Feeder automatisch in den Anfangszustand zurückgesetzt und für die nächste Komponentenentnahme vorbereitet. Der gesamte Prozess wird unter dem Befehl des Steuerungssystems zyklisch ausgeführt. Feeder umfassen elektrische, pneumatische und mechanische Antriebe. Unter ihnen weist der elektrische Antrieb eine geringe Vibration, geringe Geräuschentwicklung und eine hohe Steuergenauigkeit auf, weshalb er bei High-End-Platzierungsmaschinen häufiger vorkommt.