I SMT-produktionslinjen er cheferne for SMT-plasterforarbejdningsfabrikker ofte bekymrede over, hvordan man kontrollerer produktionsomkostningerne og forbedrer produktionseffektiviteten.

Dette involverer problemet med placeringsmaskinens kastehastighed. Den høje kastehastighed af SMT placering maskine påvirker alvorligt produktionseffektiviteten

af SMT. Hvis det ligger inden for området for normale værdier, er det et normalt problem. Hvis kastehastighedens specifikke tyngdekraft er relativt høj, så er der et problem. Så produktionen

line ingeniør eller operatør bør straks stoppe linjen for at kontrollere årsagen til kastet, for ikke at spilde elektroniske materialer og påvirke produktionskapaciteten, i dag

redaktøren for Xinling Industry vil diskutere med dig

1. Problemer med selve det elektroniske materiale

Hvis det elektroniske materiale selv ignoreres i PMC-inspektionen, og det elektroniske materiale strømmer til produktionslinjen til brug, kan det føre til øget kastning, fordi nogle

Elektroniske materialer kan presses og deformeres under transport eller håndtering, eller de kan deformeres, når de forlader fabrikken. Der er problemer med elektronisk kommunikation

materialer på grund af produktionsårsager, så dette skal løses i samarbejde med leverandøren af elektroniske materialer, og nye materialer vil blive udstedt og bestået inspektionen

før de kan anvendes på produktionslinjen.

2. Forkert placering af fodermateriale

Nogle produktionslinjer arbejder i to skift, og nogle operatører kan være trætte eller uagtsomme og forårsage, at foderstationen er forkert. Så placeringsmaskinen vil kaste en stor

materialemængde og alarm. På dette tidspunkt skal operatøren hurtigt kontrollere og udskifte føderen. materialestation.

3. Årsagen til placeringsmaskinens afhentningsposition

Placeringen af placeringsmaskinen afhænger af sugedysen på placeringshovedet til sekventielt at absorbere de tilsvarende materialer til placering. Nogle kastematerialer

er forårsaget af vognen eller føderen, og materialerne ikke befinder sig på sugedysens position eller har ikke nået sugehøjden. Placeringsmaskinen vil fejlagtigt samle op og

montere, og der vil være et stort antal tomme klistermærker. I dette tilfælde er det nødvendigt at udføre feeder kalibrering eller justere sugehøjden af sugedysen.

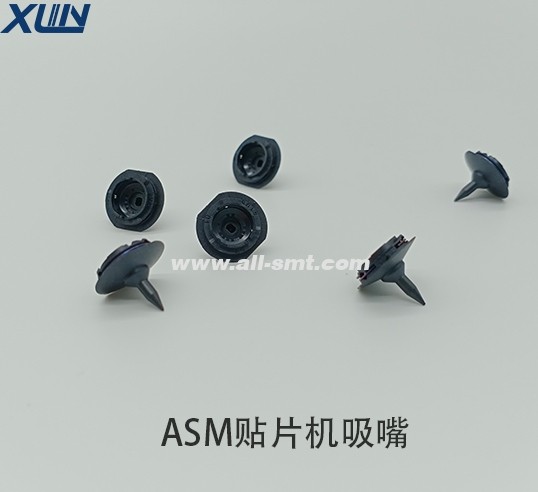

4. Problemer med dysen på placeringsmaskinen

Nogle placeringsmaskiner kører effektivt og hurtigt i lang tid, og sugedysen vil blive slidt ud, hvilket vil få materialet til at falde eller undlade at absorbere, og en stor mængde materiale

vil blive kastet. I dette tilfælde skal placeringsmaskinen vedligeholdes i tide. Skift dysen ofte.

5. Negativt tryk problem af placering maskine

Placeringsmaskinen kan absorbere og montere komponenter, hovedsageligt afhængig af det interne vakuum til at generere negativt tryk for suge og placering. Hvis vakuumpumpen eller luftrøret er

beskadiget eller blokeret, vil lufttryksværdien være for lille eller utilstrækkelig, så komponenterne ikke kan absorberes eller det falder under bevægelsen af placeringshovedet. I dette tilfælde

kastemateriale vil også stige. I dette tilfælde skal luftrøret eller vakuumpumpen udskiftes.

6. Billedets visuelle genkendelsesfejl af placeringsmaskinen

Placeringsmaskinen kan montere den angivne komponent til den angivne pad position, hovedsageligt på grund af placeringsmaskinens visuelle genkendelsessystem. Systemet til visuel identifikation

af placeringsmaskinen genkender materialenummer, størrelse og størrelse af komponenten og passerer derefter gennem placeringsmaskinen. Maskinalgoritme, monter komponenten på

specificeret PCB pad, hvis der er støv eller støv på synet, eller hvis det er beskadiget, vil der være en genkendelsesfejl, som vil føre til en fejl i at afhente materialet, hvilket resulterer i en stigning i kastet

af materialet. I dette tilfælde skal visionen erstattes af anerkendelsessystemet.

For at opsummere er der flere almindelige årsager til at smide placeringsmaskiner. Hvis der er en stigning i at smide i din fabrik, skal du kontrollere i overensstemmelse hermed for at finde grundårsagen. Dig

kan først spørge personale på stedet, gennem beskrivelsen, og derefter direkte finde problemet baseret på observation og analyse, så du kan finde ud af problemet mere effektivt, løse det, og

forbedre produktionseffektiviteten.