SMT ထုတ်လုပ်မှုလိုင်းတွင်၊ SMT patch processing စက်ရုံများ၏ အကြီးအကဲများသည် ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို မည်သို့ထိန်းချုပ်ရန်နှင့် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်ရမည်ကို မကြာခဏ စိုးရိမ်ပူပန်ကြသည်။

၎င်းတွင် နေရာချထားသည့် စက်၏ ပစ်ပေါက်နှုန်း ပြဿနာလည်း ပါဝင်သည်။ SMT နေရာချထားမှုစက်၏ မြင့်မားသော ပစ်လွှတ်မှုနှုန်းသည် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို ပြင်းထန်စွာ သက်ရောက်မှုရှိသည်။

SMT ၏ ၎င်းသည် ပုံမှန်တန်ဖိုးများ၏ အကွာအဝေးအတွင်း ရှိနေပါက၊ ၎င်းသည် သာမန်ပြဿနာဖြစ်သည်။ ပစ်လွှတ်နှုန်း၏ တိကျသော ဆွဲငင်အားမှာ အတော်လေး မြင့်မားနေပါက ပြဿနာတစ်ခု ရှိပါသည်။ ထို့နောက်ထုတ်လုပ်မှု

လိုင်းအင်ဂျင်နီယာ သို့မဟုတ် အော်ပရေတာများသည် အီလက်ထရွန်နစ်ပစ္စည်းများကို ဖြုန်းတီးခြင်း နှင့် ထုတ်လုပ်မှုစွမ်းရည်ကို မထိခိုက်စေရန်အတွက် စွန့်ပစ်ခြင်း အကြောင်းရင်းကို စစ်ဆေးရန် လိုင်းကိုချက်ချင်းရပ်တန့်သင့်သည်။

Xinling Industry ၏ အယ်ဒီတာသည် သင်နှင့် ဆွေးနွေးမည်ဖြစ်သည်။

၁. အီလက်ထရွန်တီးနီးယားဆိုင်ရာ ပစ္စည်းတွေနဲ့ ပြဿနာတွေကို

PMC စစ်ဆေးမှုတွင် အီလက်ထရွန်နစ်ပစ္စည်းကိုယ်တိုင်က လျစ်လျူရှုထား၍ အီလက်ထရွန်နစ်ပစ္စည်းသည် အသုံးပြုရန်အတွက် ထုတ်လုပ်မှုလိုင်းသို့ စီးဆင်းနေပါက၊ အချို့မှာ စွန့်ပစ်ခြင်းသို့ တိုးမြင့်လာနိုင်သည်။

အီလက်ထရွန်းနစ်ပစ္စည်းများသည် သယ်ယူပို့ဆောင်ရေး သို့မဟုတ် ကိုင်တွယ်စဉ်အတွင်း ညှစ်ခြင်းနှင့် ပုံပျက်သွားခြင်း သို့မဟုတ် စက်ရုံမှထွက်ခွာသည့်အခါ ပုံပျက်သွားနိုင်သည်။ အီလက်ထရွန်းနစ်ပြဿနာများရှိသည်။

ထုတ်လုပ်မှုအကြောင်းပြချက်ကြောင့် ပစ္စည်းများ၊ ထို့ကြောင့် အီလက်ထရွန်နစ်ပစ္စည်းပေးသွင်းသူနှင့် ညှိနှိုင်းပြီး ဖြေရှင်းရန် လိုအပ်ပြီး ပစ္စည်းအသစ်များကို ထုတ်ပေးပြီး စစ်ဆေးခြင်းအောင်မြင်မည်ဖြစ်သည်။

ထုတ်လုပ်မှုလိုင်းတွင် အသုံးမပြုမီ။

၂. ကျွေးမွေးတဲ့ ပစ္စည်းရဲ့ မှားယွင်းနေရာ

အချို့သော ထုတ်လုပ်မှုလိုင်းများသည် ဆိုင်းနှစ်ဆိုင်းဖြင့် အလုပ်လုပ်ကြပြီး အချို့သော အော်ပရေတာများသည် ပင်ပန်းနွမ်းနယ်ခြင်း သို့မဟုတ် ပေါ့ဆမှုဖြစ်နိုင်ပြီး feeder station မှားယွင်းသွားနိုင်သည်။ ထို့နောက် နေရာချထားသော စက်ကြီးကို ပစ်ချလိမ့်မည်။

ပစ္စည်းပမာဏနှင့် နှိုးစက်။ ဤအချိန်တွင် အော်ပရေတာသည် အမြန်စစ်ဆေးပြီး feeder ကို အစားထိုးရန် လိုအပ်သည်။ ပစ္စည်းဘူတာ။

၃. နေရာမှု စက်ရဲ့ နေရာကိုယူခြင်းရဲ့ အကြောင်းရင်းက

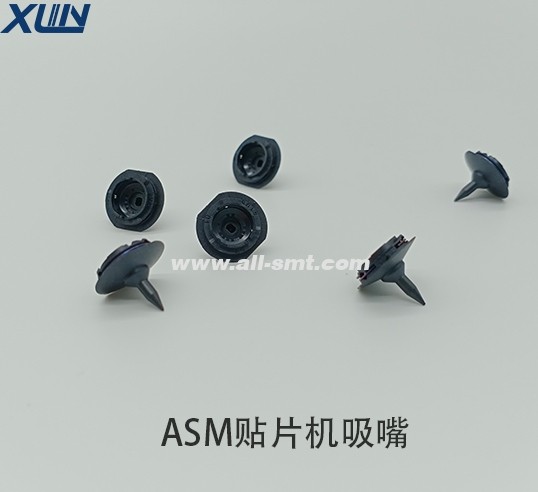

နေရာချထားခြင်းစက်၏ နေရာချထားမှုသည် နေရာချထားမှုအတွက် သက်ဆိုင်ရာပစ္စည်းများကို ဆက်တိုက်စုပ်ယူရန် နေရာချထားမှုခေါင်းပေါ်ရှိ စုတ်ယူမှု နော်ဇယ်ပေါ်တွင် မူတည်သည်။ စွန့်ပစ်ပစ္စည်းအချို့

တွန်းလှည်း သို့မဟုတ် feeder ကြောင့်ဖြစ်ပြီး ပစ္စည်းများသည် suction nozzle ၏ အနေအထားတွင် မရှိခြင်း သို့မဟုတ် suction အမြင့်သို့ မရောက်သေးပါ။ နေရာချထားရေးစက်က လွဲမှားစွာနဲ့ ကောက်လိမ့်မယ်။

mount နှင့် အလွတ်စတစ်ကာများ အများအပြားရှိလိမ့်မည်။ ဤကိစ္စတွင်၊ feeder calibration ပြုလုပ်ရန် သို့မဟုတ် suction nozzle ၏ suction အမြင့်ကို ချိန်ညှိရန် လိုအပ်ပါသည်။

၄၊ နေရာမှု စက်ရဲ့ စိတ်ကူးမှုနဲ့ ပြဿနာတွေဟာ

အချို့သော နေရာချထားပေးသည့် စက်များသည် အချိန်ကြာမြင့်စွာ ထိထိရောက်ရောက် လျင်မြန်စွာ လည်ပတ်နိုင်ပြီး စုပ်ယူမှု နော်ဇယ်များ ဟောင်းနွမ်းသွားကာ ပစ္စည်း ပြုတ်ကျခြင်း သို့မဟုတ် စုပ်ယူမှု ပျက်ပြားစေခြင်း နှင့် ပစ္စည်းအများအပြား

ပစ်ချလိမ့်မည်။ ဤကိစ္စတွင်၊ နေရာချထားသည့်စက်ကို အချိန်မီထိန်းသိမ်းရန် လိုအပ်သည်။ နော်ဇယ်ကို မကြာခဏပြောင်းပါ။

၅. နေရာမှု စက်ရဲ့ မဟုတ်တဲ့ ဖိအားပြဿနာက

နေရာမှု စက်ကို စုစည်းနိုင်ပါတယ်။ အဓိကအားဖြင့် စုစည်းနှင့် နေရာမှု အတွင်းမှာရှိတဲ့ အဆိပ်ဖိအားကို စုစည်းနိုင်ပါတယ်။ အာကာရုံပေါင်ပါ(သို့) လေပိုင်းပါ(သို့) ရောင်းလာရင်

လေဖိအားတန်ဖိုးကို လွန်လွန်စေခြင်းငှါ အစိတ်အပိုင်းတွေကို စုစည်းမရနိုင်အောင်၊ ဒါမှမဟုတ် နေရာခေါင်းရဲ့ လှုပ်ရှားမှုအတွင်း ပျက်လာ ဒီကိစ္စထဲမှာတော့

ပစ္စည်းတွေကို ထုတ်လုပ်ခြင်းလည်း တိုးပွားလိမ့်မယ်။ ဒီကိစ္စမှာ လေပိုင်း ဒါမှမဟုတ် vacuum pump ကို အစားထိုးဖို့လိုတယ်။

၆. နေရာထားတဲ့ စက်ရဲ့ ရုပ်ပုံမျက်နှာပြင် အသိအမှတ်ပြုခြင်းအမှား

နေရာမှု စက်သည် သတ်မှတ်ထားသော အစိတ်အပိုင်းကို ပေးထားသော ပါဒ်နေရာမှာ မှတ်တမ်းနိုင်ပါသည်။ အဓိကအားဖြင့် နေရာမှု စက် မျက်နှာပြင် အသိအမှတ်ပြုချက်စနစ်ကြောင့်

အစိတ်အပိုင်းရဲ့ အရွယ်၊ အရွယ်၊ အရွယ်အစားကို သိပြီး နောက်ပြီး နေရာချက်မှုစက်ကို ဖြတ်သွားပါတယ်။ စက်ရုံ အာလ်ဂိုရိတ်များ၊ ဒီအစိတ်အပိုင်းကို ရှင်းရှင်းပါ

သတ်မှတ်ထားသော PCB pad၊ အမြင်အာရုံပေါ်တွင် ဖုန်မှုန့် သို့မဟုတ် ဖုန်မှုန့်များရှိနေပါက သို့မဟုတ် ပျက်စီးသွားပါက မှတ်သားမှု အမှားအယွင်းတစ်ခု ရှိလာမည်ဖြစ်ပြီး၊ ၎င်းသည် ပစ္စည်းကို ကောက်ယူရာတွင် အမှားအယွင်းဖြစ်စေကာ စွန့်ပစ်ခြင်းကို တိုးမြင့်လာစေမည်ဖြစ်သည်။

ပစ္စည်း၏။ ဤကိစ္စတွင်၊ အမြင်အာရုံကို အသိအမှတ်ပြုမှုစနစ်ကို အစားထိုးရန် လိုအပ်သည်။

အချုပ်အားဖြင့်ဆိုရသော် နေရာချထားစက်များကို ပစ်ချခြင်းအတွက် ဘုံအကြောင်းရင်းများစွာရှိပါသည်။ သင့်စက်ရုံတွင် ပစ်ချမှု တိုးလာပါက မူလအကြောင်းအရင်းကို ရှာဖွေရန် လျော်ညီစွာ စစ်ဆေးရန် လိုအပ်ပါသည်။ မင်း

ဖော်ပြချက်မှတစ်ဆင့် ဆိုက်ရှိဝန်ထမ်းများကို ဦးစွာမေးမြန်းနိုင်ပြီး၊ လေ့လာဆန်းစစ်မှုနှင့် ခွဲခြမ်းစိတ်ဖြာမှုအပေါ် အခြေခံ၍ ပြဿနာကို တိုက်ရိုက်ရှာဖွေနိုင်သည်၊ သို့မှသာ ပြဿနာကို ပိုမိုထိရောက်စွာရှာဖွေနိုင်ပြီး ဖြေရှင်းနိုင်စေရန်၊

ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်ပါ။